ESAB M3® Plasma System Interconnection m3 G2 Plasma System Instrukcja obsługi

- Typ

- Instrukcja obsługi

Połączenia systemu

System cięcia plazmowego m3 G2

Podręcznik obsługi systemu

0558011609 06/2014

Sprzęt ten będzie funkcjonował zgodnie z opisem zawartym w niniejszej instrukcji obsługi oraz zgodnie

z dołączonymi etykietkami i/lub wkładkami jeśli instalacja, praca, konserwacja oraz naprawy przeprowadzane

będą zgodnie z dostarczonymi instrukcjami. Sprzęt musi być okresowo sprawdzany. Nie należy używać sprzętu

działającego wadliwie lub niewłaściwie konserwowanego. Części zepsute, brakujące, zużyte, odkształcone

lub zanieczyszczone muszą być niezwłocznie wymienione. Producent zaleca wystosowanie telefonicznej lub

pisemnej prośby o poradę do autoryzowanego dystrybutora, od którego został zakupiony sprzęt, czy naprawa

lub wymiana części jest konieczna.

Nie należy przerabiać całego sprzętu ani żadnej z jego części składowych bez uprzedniego pisemnego zez-

wolenia producenta. Użytkownik ponosi wyłączną odpowiedzialność za jakiekolwiek usterki spowodowane

niewłaściwym użytkowaniem, wadliwą konserwacją, uszkodzeniem, niewłaściwą naprawą lub przeróbkami nie

przeprowadzonymi przez producenta lub przez osoby przez niego wyznaczone.

NALEŻY SIĘ UPEWNIĆ, ŻE OPERATOR OTRZYMA

PONIŻSZE INFORMACJE.

MOŻNA OTRZYMAĆ DODATKOWE KOPIE OD DOSTAWCY.

Niniejsze INSTRUKCJE są przeznaczone dla doświadczonych operatorów. W przypadku

niepełnego obeznania z zasadami działania oraz z praktykami bezpieczeństwa związanymi

ze spawaniem łukowym oraz dotyczącymi sprzętu służącego do cięcia, wskazane jest

przeczytanie naszej broszury „Środki oraz praktyki bezpieczeństwa podczas łukowego

spawania, cięcia oraz żłobienia”, formularz 52-529. Osobom niewykwalikowanym NIE zez-

wala się na instalowanie, obsługiwanie ani dokonywanie konserwacji niniejszego sprzętu.

NIE wolno rozpoczynać instalacji lub pracy ze sprzętem bez uprzedniego przeczytania oraz

całkowitego zrozumienia niniejszych instrukcji. W przypadku niecałkowitego zrozumie-

nia niniejszych instrukcji, należy skontaktować się z dostawcą w celu uzyskania dalszych

informacji. Przed rozpoczęciem instalacji lub pracy ze sprzętem należy zapoznać się ze

Środkami ostrożności.

PRZESTROGA

ODPOWIEDZIALNOŚĆ UŻYTKOWNIKA

NALEŻY PRZECZYTAĆ ORAZ ZROZUMIEĆ INSTRUKCJĘ OBSŁUGI PRZED INSTALOWANIEM

LUB PRACĄ. CHROŃ SIEBIE I INNYCH!

SPIS TREŚCI

1.0 Środki ostrożności.....................................................................................5

2.0 Diagram połączeń systemu m3 CAN, wstęp i instalacja .................................................7

2.1 Zbiornik gazu osłonowego (0558010155) ........................................................8

2.2 Funkcje i cechy użytkowe ......................................................................11

2.3 Schemat ideowy przewodów...................................................................13

2.4 Schemat elektryczny ...........................................................................14

2.5 Połączenia.....................................................................................15

2.6 Rozwiązywanie problemów ....................................................................16

2.7 Części zamienne ...............................................................................16

3.0 Mieszalnik gazu plazmowego (0558010156)...........................................................19

3.1 Funkcje i cechy użytkowe ......................................................................21

3.2 Schemat ideowy przewodów.................................................................. 23

3.3 Schemat elektryczny ...........................................................................24

3.4 Połączenia.................................................................................... 25

3.5 Rozwiązywanie problemów ................................................................... 25

4.0 Zdalny moduł rozrusznika łuku (0558008150) .........................................................27

4.1 Łącza źródła zasilania ......................................................................... 29

4.1 Łącza źródła zasilania (c.d.) .................................................................... 30

4.2 Złącza palnika .................................................................................31

4.3 Montaż zdalnego modułu rozrusznika łuku .....................................................33

4.4 Typowe/zalecane połączenie wyłącznika awaryjnego .......................................... 34

5.0 Węże i przewody.....................................................................................35

5.0 Węże i przewody (c.d.) ........................................................................ 36

5.0 Węże i przewody (c.d.) ........................................................................ 38

5.0 Węże i przewody (c.d.) ........................................................................ 40

6.0 Informacje ogólne .................................................................................. 43

6.1 Zakres ........................................................................................ 43

6.2 Dostępne opcje pakietu ...................................................................... 43

Część / Tytuł Str.

4

SPIS TREŚCI

Część / Tytuł Str.

6.4 Akcesoria opcjonalne:.........................................................................44

6.4.1 Zestawy eksploatacyjne do palnika PT-36...................................................... 45

6.5 Specykacje techniczne PT-36 .................................................................47

6.5.1 Zalecane regulatory............................................................................47

6.5.2 Specykacje techniczne palnika PT-36 ......................................................... 48

6.6 Podłączanie palnika do systemu plazmowego ................................................. 49

6.6.1 Podłączanie zdalnego modułu rozrusznika łuku ............................................... 49

6.7 Montowanie palnika na maszynie ............................................................ 50

6.8 Konguracja ...................................................................................53

6.8.1 Cięcie lustrzane................................................................................53

6.9 Jakość cięcia ..................................................................................53

6.9.1 Wstęp .........................................................................................53

6.9.2 Kąt cięcia ..................................................................................... 54

6.9.3 Płaskość cięcia .................................................................................55

6.9.4 Wykończenie powierzchni .................................................................... 56

6.9.5 Żużel ......................................................................................... 56

6.9.6. Dokładność wymiarowa....................................................................... 57

6.10 Przepływy w palniku ........................................................................ 58

6.11 Wstęp ........................................................................................59

6.12 Demontaż przedniej części palnika .............................................................59

6.13 Montaż przedniej części palnika ............................................................... 62

6.13.1 Montaż przedniej części palnika z użyciem szybkoładowacza . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 63

6.14 Demontaż przedniej części palnika (do grubych płyt produkcyjnych) ........................... 64

6.15 Montaż przedniej części palnika (do grubych płyt produkcyjnych) ...............................67

6.16 Konserwacja korpusu palnika ................................................................ 69

6.17 Wyjmowanie i wymiana korpusu palnika........................................................70

6.18 Krótszy okres żywotności .................................................................... 72

6.19 Części zamienne ...............................................................................75

6.19.1 Informacje ogólne .............................................................................75

6.19.2 Zamawianie ...................................................................................75

5

ROZDZIAŁ 1 ŚRODKI OSTROŻNOŚCI

1.0 Środki ostrożności

Użytkownicy sprzętu do spawania oraz cięcia plazmowego posiadają obowiązek upewnienia się, że każdy, kto

pracuje ze sprzętem lub w jego pobliżu zachowuje wszystkie stosowne środki ostrożności. Środki ostrożności

muszą spełniać wymagania dotyczące tego typu sprzętu do spawania oraz do cięcia plazmowego. Oprócz

standardowych regulacji dotyczących miejsca pracy należy przestrzegać poniższych zaleceń.

Całość prac musi być wykonywana przez wykwalikowany personel dobrze zaznajomiony z działaniem sprzętu

do spawania i cięcia plazmowego. Niewłaściwa obsługa sprzętu może doprowadzić do niebezpiecznych sytuacji,

które mogą skutkować zranieniem operatora oraz uszkodzeniem sprzętu.

1. Każda osoba używająca sprzętu do spawania lub cięcia plazmowego musi być obeznana z:

– jego obsługą

– umiejscowieniem wyłączników bezpieczeństwa

– jego funkcjonowaniem

– odpowiednimi środkami ostrożności

– spawaniem i / lub cięciem plazmowym

2. Operator musi upewnić się, że:

– w miejscu, gdzie znajduje się sprzęt, w chwili jego uruchamiania, nie przybywa żadna

nieuprawniona osoba.

– każdy posiada odpowiednią ochronę w momencie zapalania łuku.

3. Miejsce pracy musi:

– być odpowiednie dla danego celu

– być wolne od przeciągów

4. Osobiste wyposażenie bezpieczeństwa (ochronne):

– Należy zawsze nosić zalecane osobiste wyposażenie ochronne, takie jak okulary ochronne, ognioodporne

ubranie, rękawice ochronne.

– Nie wolno nosić luźnych części ubioru, takich jak szaliki, oraz bransoletek, pierścionków itp., które mogą

zostać uwięzione lub mogą spowodować poparzenia.

5. Ogólne środki ostrożności:

– Należy upewnić się, że przewód powrotny jest bezpiecznie podłączony.

– Praca ze sprzętem pod wysokim napięciem może być wykonywana wyłącznie przez wykwalikowanego

elektryka.

– W pobliżu miejsca pracy musi znajdować się odpowiedni, wyraźnie oznaczony sprzęt przeciwpożarowy.

– Nie wolno smarować oraz przeprowadzać konserwacji sprzętu w trakcie jego działania.

Kod IP wskazuje klasę obudowy, to znaczy stopień ochrony przed penetracją ciał stałych i wody. Zapewniona

jest ochrona przed dotknięciami palcem, penetracją ciał stałych większych niż 12 mm oraz przed rozpryskami

wody pod kątem do 60 stopni od pionu. Wyposażenie oznaczone IP23S może być przechowywane na zewnątrz,

ale nie zostało zaprojektowane z myślą o używaniu na zewnątrz, chyba że będzie pracować pod zadaszeniem.

Klasa obudowy

15°

Maksymalne

dopuszczalne

pochylenie

UWAGA

Jeżeli urządzenie zostanie umieszczone na

powierzchni nachylonej pod kątem więk-

szym niż 15°, może się ono przewrócić. Może

dojść do obrażeń ciała oraz/lub poważnych

uszkodzeń urządzenia.

6

ROZDZIAŁ 1 ŚRODKI OSTROŻNOŚCI

SPAWANIE ORAZ CIĘCIE PLAZMOWE MOŻE SPOWODOWAĆ OBRAŻENIA

ZARÓWNO OPERATORA JAK I OSÓB POSTRONNYCH. W TRAKCIE

SPAWANIA LUB CIĘCIA PLAZMOWEGO NALEŻY PRZEDSIĘWZIĄĆ

WSZELKIE ŚRODKI OSTROŻNOŚCI. NALEŻY ZAPYTAĆ O PRAKTYKI

BEZPIECZEŃSTWA PRACODAWCY, KTÓRE POWINNY BYĆ OPARTE NA

DANYCH DOTYCZĄCYCH RYZYKA PODANYCH PRZEZ PRODUCENTA.

PORAŻENIE PRĄDEM ELEKTRYCZNYM - Grozi śmiercią.

– Należy zainstalować oraz uziemić jednostkę do spawania lub cięcia plazmowego zgodnie z odpowied-

nimi standardami.

– Nie wolno dotykać części elektrycznych lub elektrod odsłoniętą skórą, wilgotnymi rękawicami lub wil-

gotnym ubraniem.

– Należy odizolować się od ziemi oraz od ciętego lub spawanego przedmiotu.

– Należy upewnić się, że stanowisko pracy jest bezpieczne.

OPARY ORAZ GAZY - Mogą stanowić zagrożenie dla zdrowia.

– Należy trzymać głowę jak najdalej od oparów.

– Należy użyć systemu wentylacji, systemu odprowadzania wyziewów na łuku lub obydwu tych syste-

mów w celu odprowadzania oparów oraz gazów daleko od obszaru oddychania oraz obszaru pracy.

PROMIENIOWANIE WYTWARZANE PODCZAS SPAWANIA - Może uszkodzić oczy oraz poparzyć skórę.

– Należy chronić oczy oraz całe ciało. Należy stosować właściwe ekrany do spawania / cięcia plazmowego

oraz odpowiednie ltry spawalnicze oraz nosić ubranie ochronne.

– Należy chronić osoby postronne poprzez stosowanie odpowiednich ekranów lub zasłon.

NIEBEZPIECZEŃSTWO POŻARU

– Iskry (rozpryski) mogą spowodować pożar. Z tego powodu należy się upewnić, że w pobliżu nie ma

żadnych łatwopalnych materiałów.

HAŁAS - Nadmierny hałas może uszkodzić słuch.

– Należy chronić uszy. Należy stosować osłony na uszy lub inną ochronę słuchu.

– Należy ostrzec osoby postronne o grożącym im ryzyku.

WADLIWE DZIAŁANIE - W przypadku wadliwego działania należy zadzwonić do eksperta po pomoc.

NALEŻY PRZECZYTAĆ ORAZ ZROZUMIEĆ INSTRUKCJĘ OBSŁUGI PRZED INSTALOWANIEM

LUB PRACĄ. CHROŃ SIEBIE I INNYCH!

OSTRZEŻENIE

Ten produkt jest przeznaczony wyłącznie do cięcia łukiem pla-

zmowym. Jakiekolwiek inne zastosowanie może spowodować

obrażenia ciała oraz/lub uszkodzenia urządzenia.

UWAGA

UWAGA

W celu uniknięcia obrażeń ciała oraz/lub

uszkodzenia urządzenia, stosować pokaza-

ne metody i punkty podnoszenia.

7

CZĘŚĆ 2 ZBIORNIK GAZU OSŁONOWEGO

2.0 Diagram połączeń systemu m3 CAN, wstęp i instalacja

Zasilacz

Cyrkulator chłodziwa CC-11

Kabel sterowania CC

Kabel sterowania PS i CC

Zewn. wyłącznik

awaryjny

(Musi wynosić 230 V,

jeśli używany jest AHC)

Zewn. 120/230 V

W

ejścia/wyjścia cyfrowe

do zewnętrznego CNC

Interfejs sterowania

CAN (1)

Kabel zasilania

Przewód łuku pomocniczego

Wąż doprowadzania chłodziwa

Wąż powrotny chłodziwa

CAN (5)

Przewód zasilania AHC/Uniesienie

CAN (2)

CAN (3)

CAN (4)

Kabel zasilania mieszalników gazu

Wąż przewodu powietrza

Wąż gazu osłonowego

Zasilanie

PG1 (Powietrze/N2/O2)

PG2 (Powietrze/N2/O2)

Powietrze

N2

O2

CH4

Sterowanie gazem

osłonowym

Wyłącznik awaryjny

CAN

Zespół rozrusznika łuku

Zasilanie, łuk pomocniczy, chłodziwo

Przewód VDR

Zasilanie

CAN

AHC / Uniesienie

(opcjonalnie)

Wąż przewodu powietrza

Wąż gazu osłonowego

Wąż gazu plazmowego

Regulator

gazu plazmowego

PG1

PG2

H35

Argon

CAN

Manual # 0558007865 - Rev.0 1/20 08

Service Manual

This manual provides service / troubleshooting

instructions for CC11 consoles beginning with

AORJ735024 models.

CC11

COOLANT

CI R C U L AT O R

PN 0 558 007515

Kurtyna

powietrzna

(opcjonalnie)

Vision 50P

Wąż przewodu

powietrza

H35

Argon

8

2.1 Zbiornik gazu osłonowego (0558010155)

Uwaga:

Patrz załączone tabele wszystkich dostępnych węży i kabli.

CZĘŚĆ 2 ZBIORNIK GAZU OSŁONOWEGO

Oznaczenia lokatora komponentów zbiornika gazu osłonowego

Interfejs

sterowania

Vision 50P

CAN

Kabel zasilania

mieszalników gazu

Zasilanie

PG1 (Powietrze/N2/O2)

PG2 (Powietrze/N2/O2)

Powietrze

N2

O2

CH4

Regulator gazu

osłonowego

Mieszalnik

gazu

plazmowego

A

F

E

D

C

B

K

G

H

I

J

Oznaczenia lokatora komponentów

(Patrz następujące ilustracje komponentów)

L

H35

ARG

Kurtyna powietrzna

N

M

H35

ARG

Wąż przewodu powietrza

Wąż gazu osłonowego

PT-36 m3 CAN

Palnik

plazmowy/

Kurtyna

powietrzna

9

CZĘŚĆ 2 ZBIORNIK GAZU OSŁONOWEGO

F

E

D

C

G

H

J

K

L

I

B

A

N

M

10

CZĘŚĆ 2 ZBIORNIK GAZU OSŁONOWEGO

Wybierak napięcia

zasilania

(dojście do wybieraka

wymaga zdjęcia pokrywy)

Przed włączeniem zasilania systemu wybierak napięcia MUSI być

ustawiony na właściwe napięcie wejściowe (115 lub 230 wolt - ustawie-

niem domyślnym jest 230 wolt). Nieustawienie właściwego napięcia

może stać się przyczyną obrażeń ciała lub uszkodzenia urządzenia.

PRZESTROGA

11

CZĘŚĆ 2 ZBIORNIK GAZU OSŁONOWEGO

Mieszalnik gazu osłonowego wybiera różne gazy (powietrze, N

2

, O

2

, CH

4

), aby wymieszać gaz osłonowy (SG), gaz

plazmowy 1 (PG1) i gaz plazmowy 2 (PG2). Dobór gazów jest wykonywany z grupy solenoidów zintegrowanych

na kolektorze. CNC wysyła polecenia obsługi wszystkich solenoidów przez magistralę CAN. Gaz wychodzący z

mieszalnika gazu osłonowego jest monitorowany i doprowadzany z powrotem przez magistralę CAN do CNC

w celu wykonania samodiagnostyki. Mieszalnik gazu osłonowego uruchamia również solenoid obsługi kurtyny

powietrznej.

Domyślne napięcie prądu wejściowego mieszalnika gazu osłonowego wynosi 230 VAC. Można jednak wybrać

prąd wejściowy mieszalnika gazu osłonowego 115 VAC i 230 VAC. Można to zrobić przestawiając przełącznik

prądu wejściowego, znajdujący się w mieszalniku gazu osłonowego. Mieszalnik gazu osłonowego podaje prąd

24 VDC i 24 VAC do mieszalnika gazu plazmowego.

2.2 Funkcje i cechy użytkowe

Uwaga:

Specykacje gazu podano

w instrukcji 0558008682,

podrozdział 7.1

Masa:

13,6 kg (30 funtów)

9.50”

(241,3 mm)

8.00”

(203,2 mm)

8.00”

(203,2 mm)

9.25”

(235,0 mm)

8.25”

(209,6 mm)

do dolnej

stopki

Uwaga:

Regulator ciśnienia jest fabrycznie

ustawiony dla stali węglowej na 2,8 bara

(40 psi). Do cięcia stali nierdzewnej lub

aluminium ciśnienie musi być ustawione

na 1,4 bara (20 psi).

12

CZĘŚĆ 2 ZBIORNIK GAZU OSŁONOWEGO

9.50”

(241,3 mm)

5.75”

(146,0 mm)

0.50”

(12,7 mm)

0.313”

(8,0 mm)

0.281

(7,1 mm)

Lokalizacja otworów

płyty montażowej

zbiornika gazu osłonowego

(0558008794)

Lokalizacja otworów montażowych

zbiornika gazu osłonowego

(Widok od dołu)

4.25”

(108,0 mm)

1.75”

(44,5 mm)

5.00”

(127,0 mm)

2.25”

(57, 2 mm)

M6-1

13

CZĘŚĆ 2 ZBIORNIK GAZU OSŁONOWEGO

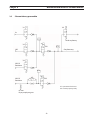

SG1

SG2

SG

PV1

PV2

N2

O2

CH4

O2

N2

O2

N2

S2,2

S2,1

S3,2

S3,1

S0,1

S0,2

S0,3

S1,1

S1,2

S1,3

Powietrze

N2

O2

CH4

Powietrze

PG1

PG2

Kurtyna powietrzna

PT = przetwornik ciśnienia

PV = zawór proporcjonalny

P

1

P

2

∆P

P

1

P

2

∆P

PT

S4,1

2.3 Schemat ideowy przewodów

Powietrze

Powietrze

Powietrze

Powietrze

14

CZĘŚĆ 2 ZBIORNIK GAZU OSŁONOWEGO

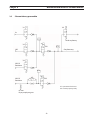

2.4 Schemat elektryczny

24 VDC

AC2

AC1

+24 VDC

Zł. 6

Regulator

1

3

2

4

DC Com

CO 11

LED 2

LED 1

2

6

4

8

1

5

3

7

10

14

12

16

9

13

11

15

Zł. 3

1

3

Bezpiecznik

115/230VAC

115 VAC

230 VAC

Przełącznik

Wenty-

lator

Transformator

24 VAC

-

2

4

NC

Zł. 1

CAN H wej.

1

2

3

4

CAN L wej.

CAN uziom

CAN H wyj.

CAN L wyj.

5

6

7

8

NC

NC

NC

Solenoid

kurtyny

powietrznej

15

CZĘŚĆ 2 ZBIORNIK GAZU OSŁONOWEGO

2.5 Połączenia

Uwaga:

Podstawa musi być podłączona do uziemienia maszyny.

Do mieszalnika gazu osłonowego podłączone są trzy kable. Są to kable: prądu wejściowego 115/230 VAC, prądu

wyjściowego 24V i CAN. Jest pięć wejść gazu (powietrze, N

2

, O

2

, CH

4

i kurtyna powietrzna), cztery wyjścia gazu

(SG, PG1, PG2 i kurtyna powietrzna) oraz są dwa złącza odprowadzające (H35 i argon). Pięć złączy wejściowych i

dwa złącza odprowadzające wyposażone są w porowate ltry z brązu i adaptery G-1/4" (BSPP) żeńskie z gwintem

prawym lub lewym. Złącza te dostępne są do standardowych złączy węży w systemie metrycznym lub CGA.

Wyszczególnienie złączek gazowych i adapterów podano poniżej.

Gaz Złącze

Nr kat.

ESAB

Adaptery

wejściowe

metryczne

Powietrze G-1/4” prawe męskie, x G-1/4” prawe męskie 0558010163

N2 G-1/4” prawe męskie, x G-1/4” prawe męskie 0558010163

O2 G-1/4” prawe męskie, x G-1/4” prawe męskie 0558010163

CH4 G-1/4” lewe męskie, x G-1/4” lewe męskie 0558010164

Kurtyna

powietrzna

G-1/4” prawe męskie, x G-1/4” prawe męskie 0558010163

H-35

(zewnętrzny)

G-1/4” lewe męskie, x G-1/4” lewe męskie 0558010164

Argon

(zewnętrzny)

G-1/4” prawe męskie, x G-1/4” prawe męskie 0558010163

Adaptery

wejściowe

CGA

Powietrze G-1/4” prawe męskie, x B powietrze/woda prawe męskie 0558010165

N2 G-1/4” prawe męskie, x B gaz obojętny prawe żeńskie 0558010166

O2 G-1/4” prawe męskie, x B tlen prawe męskie 0558010167

CH4 G-1/4” lewe męskie, x B paliwo prawe męskie 0558010168

Kurtyna

powietrzna

G-1/4” prawe męskie, x B powietrze/woda prawe męskie 0558010165

H-35

(zewnętrzny)

G-1/4” lewe męskie, x B paliwo prawe męskie 0558010168

Argon

(zewnętrzny)

G-1/4” prawe męskie, x B gaz obojętny prawe żeńskie 0558010166

Wyjścia

SG 1/4” NPT x 5/8"-18 lewe męskie 0558010223

PG1 1/4” NPT x B gaz obojętny prawe żeńskie 74S76

PG2 1/4” NPT x B tlen prawe męskie 3389

Kurtyna

powietrzna

1/4” NPT x B” gaz obojętny lewe żeńskie 11N16

H-35

(zewnętrzny)

1/8” NPT x B” paliwo lewe męskie 11Z93

Argon

(zewnętrzny)

1/8” NPT x A gaz obojętny prawe żeńskie 631475

16

2.6 Rozwiązywanie problemów

Na mieszalniku gazu osłonowego znajdują się dwie diody LED pokazujące stan modułu magistrali CAN. Stany

tych diod przedstawiono w poniższej tabeli.

LED Stan Znaczenie

Zielona

WYŁ. Zasilanie WYŁ.

10% WŁ., 90% WYŁ. Działa program rozruchowy

50% WŁ., 50% WYŁ. Działa aplikacja

90% WŁ., 10% WYŁ. Działa aplikacja, CAN jest dostępna

Żółta WŁ. Stacja została wybrana

Podczas normalnej pracy zielona dioda LED wskazuje, że zasilanie musi być włączone (ON). Po wybraniu tej

stacji, żółta dioda LED powinna być przez cały czas włączona, a zielona dioda LED będzie migać - 90% czasu jako

włączona i 10% czasu jako wyłączona. W przeciwnym wypadku oznacza to problem.

1. Jeśli zielona dioda nie świeci się, sprawdzić wejście zasilania (wejście kabla) i bezpiecznik.

2. Jeśli żółta dioda nie świeci się, a zielona świeci się, sprawdzić połączenie magistrali CAN. Upewnić

się, że dana stacja została wybrana.

CZĘŚĆ 2 ZBIORNIK GAZU OSŁONOWEGO

2.7 Części zamienne

Mieszalnik gazu osłonowego jest w dużym stopniu całością i wykwalikowany technik lub klient może wymie-

niać jedynie kilka części. Poniżej podano części podlegające wymianie. Jeśli nie można ich wymienić, cały mie-

szalnik gazu osłonowego musi zostać zwrócony celem wykonania jego naprawy. Przed przystąpieniem do na-

prawy tych urządzeń zaleca się klientom skontaktowanie się z działem wsparcia technicznego.

Poz. Opis Nr kat. ESAB

1 Transformator 0558008612

2 Wentylator 0558008614

3

Bezpiecznik - T630 mA 250 V,

5 x 20 mm

0558008613

4 Solenoid kurtyny powietrznej 6240 0558008615

5 Manometr 0558008616

6 Regulator ciśnienia 0558008617

17

CZĘŚĆ 2 ZBIORNIK GAZU OSŁONOWEGO

6

5

4

3

2

1

18

CZĘŚĆ 2 ZBIORNIK GAZU OSŁONOWEGO

19

CZĘŚĆ 3 MIESZALNIK GAZU PLAZMOWEGO

3.0 Mieszalnik gazu plazmowego (0558010156)

Uwaga:

Patrz załączone tabele wszystkich dostępnych węży i kabli.

Oznaczenia lokatora komponentów zbiornika gazu plazmowego

UWAGA:

Długość węży dołączonych do palnika spawalniczego PT-36 pozwala na montaż mieszalnika gazu plazmowego

w odległości do dwóch metrów (6,6 stopy) od palnika. Przed zamontowaniem na stałe mieszalnika gazu pla-

zmowego należy tak poprowadzić standardowe węże, aby była możliwość ich wyginania.

Ponadto odległość między palnikiem a mieszalnikiem musi być wystarczająca na ewentualne pomieszczenie

węży przedłużających. Do istniejących zestawów węży można zamówić węże przedłużające.

NALEŻY ZAMOWIĆ OBYDWA WĘŻE.

Wąż przedłużający, gaz plazmowy, 1 m (3,3 stopy) ESAB P/N 0558008996

Wąż przedłużający, gaz osłonowy, 1 m (3,3 stopy) ESAB P/N 0558008997

Użycie dłuższych węży będzie wymagać przedłużenia czasu cięcia oraz czasu doprowadzenia. Wynika to z po-

trzeby dłuższego czasu na doprowadzenie gazu rozruchowego N

2

z węża, zanim gaz cięcia O

2

zacznie działać.

Taki warunek istnieje podczas cięcia stali węglowej tlenem.

CAN

Wąż gazu plazmowego

J

K

Interfejs

sterowania

Vision 50P

Wąż przewodu powietrza

Wąż gazu osłonowego

Zasilanie

PG1 (Powietrze/N2/O2)

PG2 (Powietrze/N2/O2)

PT-36 m3 CAN

Palnik

plazmowy/

Kurtyna

powietrzna

Oznaczenia lokatora komponentów

(Patrz następujące ilustracje komponentów)

H35

ARG

Regulator

gazu

osłonowego

Regulator gazu

plazmowego

B

G

F

E

D

C

H

20

CZĘŚĆ 3 MIESZALNIK GAZU PLAZMOWEGO

G

B

J

C E

F

D

H

K

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

-

25

25

-

26

26

-

27

27

-

28

28

-

29

29

-

30

30

-

31

31

-

32

32

-

33

33

-

34

34

-

35

35

-

36

36

-

37

37

-

38

38

-

39

39

-

40

40

-

41

41

-

42

42

-

43

43

-

44

44

-

45

45

-

46

46

-

47

47

-

48

48

-

49

49

-

50

50

-

51

51

-

52

52

-

53

53

-

54

54

-

55

55

-

56

56

-

57

57

-

58

58

-

59

59

-

60

60

-

61

61

-

62

62

-

63

63

-

64

64

-

65

65

-

66

66

-

67

67

-

68

68

-

69

69

-

70

70

-

71

71

-

72

72

-

73

73

-

74

74

-

75

75

-

76

76

-

77

77

-

78

78

-

79

79

-

80

80

-

81

81

-

82

82

ESAB M3® Plasma System Interconnection m3 G2 Plasma System Instrukcja obsługi

- Typ

- Instrukcja obsługi

Powiązane artykuły

-

ESAB PT-600 Mechanized Plasma Cutting Torch Instrukcja obsługi

-

ESAB PowerCut 400 Instrukcja obsługi

-

ESAB M3® Plasma Precision Plasmarc Plasma Gas Box & Shield Gas Box Instrukcja obsługi

-

ESAB m3 plasma Precision Plasmarc Plasma Gas Box & Shield Gas Box Instrukcja obsługi

-

ESAB PT-36R Mechanized Plasma Arc Cutting Torch Instrukcja obsługi

-

ESAB M3® Plasma PT-36 G2 Plasma System Cutting Data Instrukcja obsługi

-

ESAB EPP-200 Precision Plasmarc Cutting System Instrukcja obsługi

-

ESAB PT-36 Mechanized Plasmarc Cutting Torch Instrukcja obsługi

-

ESAB PT-36 Mechanized Plasmarc Cutting Torch Instrukcja obsługi

-

ESAB ESP-200 Plasmarc Cutting System Instrukcja obsługi

Inne dokumenty

-

Stanley FME190 Instrukcja obsługi

-

Stanley FME190 Instrukcja obsługi

-

Stanley FME190 Instrukcja obsługi

-

Miller MK522004D Instrukcja obsługi

-

Fronius 1 Plus 2 GEN24 instrukcja

-

Reznor AB industrial air curtains Instrukcja obsługi

-

Fronius Tauro instrukcja

Fronius Tauro instrukcja

-

Bticino 351200 Instrukcja obsługi

-

Fronius Eco 99-3-P instrukcja

Fronius Eco 99-3-P instrukcja