Miller Dynasty 280 Instrukcja obsługi

- Kategoria

- System spawalniczy

- Typ

- Instrukcja obsługi

Niniejsza instrukcja jest również odpowiednia dla

Procesy

Opis

Spawanie TIG (GTAW)

Spawanie elektrodą otuloną

(metodą SMAW)

OM‐253086Z/pol 2020-10

Modele 208/575 V z Auto‐Line

R

Źródło zasilania do spawania łukowego

Dynasty 280, 280 DX

R

Maxstar 280, 280 DX

Dynasty 280 DX Multiprocess

R

R

Spawanie MIG (GMAW)

Spawanie drutem rdzeniowym

(FCAW)

INSTRUKCJA OBSLUGI

Z oznaczeniem CE i bez oznaczenia CE

Informacje o produkcie, inne

wersje językowe instrukcji

obsługi oraz dodatkowe

informacje można znaleźć w

witrynie:

www.MillerWelds.com

Firma Miller Electric produkuje pełny

asortyment spawarek i produktów

związanych ze spawaniem. Aby uzyskać

więcej informacji na temat innych produktów Miller i otrzymać

najnowszy katalog produktów lub poszczególne karty charakterystyki,

należy skontaktować się z lokalnym dystrybutorem Miller. Aby

dowiedzieć się, gdzie znajduje się najbliższy punkt dystrybucji lub

punkt serwisowy, wystarczy zadzwonić pod numer 1‐800-4‐A‐Miller lub

odwiedzić naszą stronę internetową www.MillerWelds.com

.

Dziękujemy i gratulujemy wybrania produktu Miller. Dzięki niemu wszelkie

prace spawalnicze beda wykonane sprawnie i prawidłowo. A wiemy,

że nie mogą sobie Państwo pozwolić na to, by było inaczej.

Mając na uwadze właśnie takie wymagania swoich klientów Niels Miller,

gdy po raz pierwszy zaczął konstruować spawarki łukowe w 1929 r.,

dopilnował, by oferowane przez niego produkty były bardzo trwałe

i wysokiej jakości. Tak jak Państwa, klientów Millera nie było stać

na obniżenie wymagań. Produkty Miller musiały być idealne.

Musiały być najlepszym dostępnym na rynku produktem.

W obecnych czasach producenci i sprzedawcy produktów Miller

kontynuują tę tradycję. Są równie mocno zaangażowani w oferowanie

sprzętu i usług spełniających wysokie standardy jakości i wykonania,

jak te oferowane w 1929 r.

Dzięki niniejszej Instrukcji obsługi będą mogli Państwo w maksymalny

sposób wykorzystać posiadane produkty Miller. Prosimy o zapoznanie się

z Zasadami ostrożności. Pomogą one Państwu zabezpieczyć się przed

potencjalnymi zagrożeniami w miejscu pracy.

Dopilnowaliśmy, aby montaż produktu i jego

obsługa były szybkie i łatwe. W przypadku

produktów Miller mogą Państwo liczyć na lata

niezawodnej pracy urządzenia pod warunkiem

jego właściwej konserwacji. A jeśli z jakiegoś

powodu urządzenie wymaga naprawy, istnieje

sekcja Rozwiązywanie problemów, która pomoże

w zorientowaniu się, jaki jest problem, a nasza

rozbudowana sieć serwisowa pomoże w jego

rozwiązaniu. W dokumencie zawarliśmy również

informacje dotyczące gwarancji i konserwacji.

Firma Miller jest pierwszym

producentem urządzeń

spawalniczych w Stanach

Zjednoczonych, który uzyskał

certyfikat zgodności z normą

jakości ISO 9001.

Pracujemy równie solidnie

jak Państwo, dzięki czemu

wraz z każdą spawarką

firmy Miller możemy

zaoferować najlepszą na

rynku gwarancję.

Wiadomość od firmy Miller

SPIS TREŚCI

CZĘŚĆ 1 - ŚRODKI BEZPIECZEŃSTWA - PRZECZYTAĆ PRZED UŻYCIEM 1.......................

1‐1. Znaczenie symboli 1....................................................................

1‐2. Zagrożenia związane ze spawaniem łukowym 1............................................

1‐3. Dodatkowe rodzaje niebezpieczeństwa dotyczące instalacji, obsługi i konserwacji 3..............

1‐4. Kalifornijska ustawa Proposition 65 Ostrzeżenia 5...........................................

1‐5. Głównych Normach Bezpieczeństwa 5....................................................

1‐6. Informacje dotyczące pola elektromagnetycznego 5.........................................

CZĘŚĆ 2 - DEFINICJE 6......................................................................

2‐1. Dodatkowe symbole bezpieczeństwa i definicje 6...........................................

2‐2. Różne symbole i definicje 9..............................................................

CZĘŚĆ 3 – SPECYFIKACJA 10..................................................................

3‐1. Umiejscowienie numeru seryjnego i tabliczki znamionowej 10..................................

3‐2. Umowa licencyjna oprogramowania 10.....................................................

3‐3. Informacje dotyczące domyślnych parametrów i ustawień spawania 10..........................

3‐4. Specyfikacja 10.........................................................................

3‐5. Charakterystyka statyczna 14.............................................................

3‐6. Wymiary, masa i warianty montażu 14......................................................

3‐7. Specyfikacja środowiskowa 15............................................................

3‐8. Cykl roboczy i przegrzanie 18.............................................................

CZĘŚĆ 4 – INSTALACJA 19....................................................................

4‐1. Wybieranie lokalizacji 19.................................................................

4‐2. Gniazda wyjściowe spawania i dobór przekrojów kabli* 20.....................................

4‐3. Zaciski wyjściowe spawania 20...........................................................

4‐4. Podłączenia 21.........................................................................

4‐5. Podłączenia chłodnicy 22................................................................

4‐6. Przewodnik serwisowy dotyczący instalacji elektrycznej (Dynasty) 23.............................

4‐7. Przewodnik serwisowy dotyczący instalacji elektrycznej (Maxstar) 25.............................

4‐8. Podłączanie zasilania trójfazowego 27......................................................

4‐9. Podłączanie zasilania jednofazowego 29....................................................

4‐10. Informacje o gnieździe zdalnego sterowania 14-pinowym 31...................................

4‐11. Zastosowanie prostej automatyki 31.......................................................

4‐12. Aktualizacje oprogramowania 32..........................................................

CZĘŚĆ 5 – DYNASTY 280 – OBSŁUGA 34........................................................

5‐1. Dynasty 280 – Sterowanie 34.............................................................

5‐2. Uzyskiwanie dostępu do menu panelu sterowania: AC TIG 35..................................

5‐3. Uzyskiwanie dostępu do menu panelu sterowania: DC TIG 36..................................

5‐4. Uzyskiwanie dostępu do menu panelu sterowania: AC i DC Stick 36............................

5‐5. Uzyskiwanie dostępu do menu konfiguracji użytkownika: AC i DC TIG 37........................

5‐6. Uzyskiwanie dostępu do menu konfiguracji użytkownika: AC i DC Stick 38.......................

CZĘŚĆ 6 – DYNASTY 280 DX – OBSŁUGA 39.....................................................

6‐1. Sterowanie wieloprocesowe Dynasty 280 DX And Dynasty 280 DX 39...........................

6‐2. Uzyskiwanie dostępu do menu panelu sterowania 41.........................................

6‐3. Uzyskiwanie dostępu do menu konfiguracji użytkownika 43....................................

6‐4. AC Independent Expansion 44............................................................

SPIS TREŚCI

CZĘŚĆ 7 – MAXSTAR 280 – OBSŁUGA 45........................................................

7‐1. Maxstar 280 – Sterowanie 45.............................................................

7‐2. Uzyskiwanie dostępu do menu panelu sterowania: DC TIG HF i Lift Arc 46.......................

7‐3. Uzyskiwanie dostępu do menu panelu sterowania: Elektroda otulona DC 47......................

7‐4. Uzyskiwanie dostępu do menu konfiguracji użytkownika: DC TIG HF i Lift‐Arc 48..................

7‐5. Uzyskiwanie dostępu do menu konfiguracji użytkownika: Elektroda otulona DC 49.................

CZĘŚĆ 8 – MAXSTAR 280 DX – OBSŁUGA 50....................................................

8‐1. Maxstar 280 DX – sterowanie 50..........................................................

8‐2. Uzyskiwanie dostępu do menu panelu sterowania 51.........................................

8‐3. Uzyskiwanie dostępu do menu konfiguracji użytkownika 53....................................

CZĘŚĆ 9 – ZAAWANSOWANE FUNKCJE MENU 54...............................................

9‐1. Uzyskiwanie dostępu do menu technicznego dla modeli Dynasty/Maxstar 280 54..................

9‐2. Uzyskiwanie dostępu do menu technicznego dla modeli Dynasty/Maxstar 280 DX 55..............

9‐3. Zegara spawania i sekwenser dla modelu DX 57.............................................

9‐4. Sterowanie wyjściem i funkcje wyzwalania dla modeli DX 58...................................

9‐5. Funkcje blokady 61......................................................................

9‐6. Określone poziomy blokady 61............................................................

CZĘŚĆ 10 – KONSERWACJA ORAZ WYKRYWANIE I USUWANIE USTEREK 62......................

10‐1. Konserwacja rutynowa 62................................................................

10‐2. Komunikaty wyświetlacza woltomierza/amperomierza 63......................................

10‐3. Tabela wykrywania i usuwania usterek 64...................................................

10‐4. Przedmuchiwanie wnętrza urządzenia 65...................................................

10‐5. Konserwacja chłodziwa 65...............................................................

CZĘŚĆ 11 – LISTA CZĘŚCI 66..................................................................

11‐1. Zalecane części zamienne 66.............................................................

CZĘŚĆ 12 - SPECYFIKACJA ŚRODOWISKOWA 67................................................

CZĘŚĆ 13 - WYSOKA CZĘSTOTLIWOŚĆ 69......................................................

13‐1. Procesy spawalnicze wymagające wysokiej częstotliwości 69..................................

13‐2. Instalacja ze wskazaniem możliwych źródeł zakłóceń wysokiej częstotliwości (HF) 69.............

13‐3. Zalecana instalacja służąca ograniczeniu zakłóceń wysokiej częstotliwości (HF) 70................

CZESC14 - DOBÓR I PRZYGOTOWANIE ELEKTRODY WOLFRAMOWEJ DO SPAWANIA

DC LUB AC PRZY UŻYCIU MASZYN INWERTOROWYCH 71.......................................

14‐1. Dobór elektrody wolframowej (Nosić czyste rękawice, aby zapobiec zanieczyszczeniu wolframu) 71.

14‐2. Przygotowanie elektrody wolframowej do spawania prądem stałym przy ujemniej elektrodzie

(DCEN) lub spawania AC przy użyciu maszyn inwertorowych 72...............................

CZĘŚĆ 15 – PROCEDURY TIG 73...............................................................

15‐1. Procedury zajarzania Lift‐Arc i HF TIG 73...................................................

15‐2. Sterowanie impulsatorem 74..............................................................

15‐3. Cechy zajarzania dla programowanego spawania TIG elektrodą wolframową (modele DX) 75.......

CZĘŚĆ 16 – SPAWANIE ELEKTRODĄ OTULONĄ (SMAW) – WYTYCZNE ‐‐ SCHEMAT

DOBORU ELEKTRODY I NATĘŻENIA PRĄDU 76..................................................

KOMPLETNA LISTA CZĘŚCI - dostępna na stronie www.MillerWelds.com

GWARANCJA

DEKLARACJA ZGODNOŚCI

produktów dla Wspólnoty Europejskiej (z oznakowaniem CE).

MILLER Electric Mfg. LLC, 1635 Spencer Street, Appleton, WI 54914, USA oświadcza, że wyroby

wskazane w niniejszej deklaracji są zgodne z podstawowymi wymaganiami i postanowieniami

określonych dyrektyw Rady i norm.

Identyfikacja produktu/urządzenia:

Produkt

Nr katalogowy

Dynasty 280 DX, CPS, CE 907514002

Dynasty 280 DX, CPS, VS, CE 907514008

Maxstar 280 DX, CPS, CE 907539002

Dyrektywy Rady:

• 2014/35/EU Low voltage

• 2014/30/EU Electromagnetic compatibility

• 2015/865/EU Restriction of the use of certain hazardous substances in electrical and electronic equipment

• 2009/125/EC Ecodesign requirements for energy−related products

• 2019/1784/EU Ecodesign requirements for welding equipment

Normy:

• IEC 60974-1: 2012 Arc welding equipment – Part 1: Welding power sources

• IEC 60974-10: 2014 Arc welding equipment – Part 10: Electromagnetic compatibility requirements

Podpis:

July 28, 2020

_____________________________________ ___________________________________________

David A. Werba

Data deklaracji

KIEROWNIK DS. ZGODNOŚCI PROJEKTÓW WYROBÓW

269368E

ARKUSZ DANYCH PÓL ELEKTROMAGNETYCZNYCH

ŹRÓDŁA ZASILANIA SPAWANIA ŁUKOWEGO

Identyfikacja produktu/Urządzenia

Produkt

Nr katalogowy

DYNASTY 280 DX (AUTO-LINE 208-575), CPS, CE 907514002

DYNASTY 280 DX (AUTO-LINE 208-575), CPS, VS, CE 907514008

Podsumowanie informacji na temat zgodności

Obowiązujące rozporządzenie Dyrektywa 2014/35/UE

Limity odniesienia Dyrektywa 2013/35/UE, zalecenie 1999/519/WE

Obowiązujące normy IEC 62822-1:2016, IEC 62822-2:2016

Docelowe zastosowanie ☒ do użytku specjalistycznego ☐ do użytku amatorskiego

Konieczne uwzględnienie skutków innych niż cieplne w ramach oceny miejsca pracy ☒ TAK ☐ NIE

Konieczne uwzględnienie skutków cieplnychw ramach oceny miejsca pracy ☐ TAK ☒ NIE

☒ Dane są oparte na maksymalnej wydajności źródła zasilania (aktualne do momentu zmiany oprogramowania

wewnętrznego/sprzętu)

Dane są oparte na najmniej optymalnym ustawieniu/programie (aktualne tylko do momentu zmiany opcji

ustawień/programów spawania)

Dane są oparte na wielu ustawieniach/programach (aktualne tylko do momentu zmiany opcji ustawień/programów

spawania)

Narażenie zawodowe jest niższe niż wartości limitów narażenia dla skutków ☒ TAK ☐ NIE

zdrowotnych w konfiguracjach znormalizowanych (jeśli NIE, obowiązują określone wymagania

dotyczące minimalnych odległości)

Narażenie zawodowe jest niższe niż wartości limitów narażenia dla ☐ nie dotyczy ☒ TAK ☐ NIE

efektów sensorycznych w konfiguracjach znormalizowanych (jeśli dotyczy i wybrano odpowiedź NIE,

wymagane są konkretne środki)

Narażenie zawodowe jest niższe niż poziomy działań (AL) ☐ nie dotyczy ☒ TAK ☐ NIE

w konfiguracjach znormalizowanych (jeśli dotyczy i wybrano odpowiedź NIE,

wymagane są konkretne oznakowania)

Dane pól elektromagnetycznych dotyczące skutków innych niż cieplne

Wskaźniki narażenia (EI) i odległości do obwodu spawania (dla każdego trybu pracy, jeśli dotyczy)

Głowa

Korpus

Kończyna

(ręka)

Kończyna

(udo)

Efekty

sensoryczne

Skutki

zdrowotne

Znormalizowana odległość 10 cm 10 cm 10 cm 3 cm 3 cm

Wskaźniki narażenia ELV przy

odległości znormalizowanej

0,12 0,11 0,18 0,10 0,23

Wymagana minimalna odległość

1 cm 1 cm 1 cm 1 cm 1 cm

Odległość, przy której wszystkie wskaźniki narażenia zawodowego ELV spadają poniżej 0,20 (20%) 9 cm

Odległość, przy której wszystkie ogólne publiczne wskaźniki narażenia zawodowego

ELV spadają poniżej 1,00 (100%) 124 cm

Osoba testująca:

Tony Samimi. Data testu: 2016‐02‐18

275608‐B

ARKUSZ DANYCH PÓL ELEKTROMAGNETYCZNYCH

ŹRÓDŁA ZASILANIA SPAWANIA ŁUKOWEGO

Identyfikacja produktu/Urządzenia

Produkt

Nr katalogowy

MAXSTAR 280 DX (AUTO-LINE 208-575), CPS, CE 907539002

Podsumowanie informacji na temat zgodności

Obowiązujące rozporządzenie Dyrektywa 2014/35/UE

Limity odniesienia Dyrektywa 2013/35/UE, zalecenie 1999/519/WE

Obowiązujące normy IEC 62822-1:2016, IEC 62822-2:2016

Docelowe zastosowanie ☒ do użytku specjalistycznego ☐ do użytku amatorskiego

Konieczne uwzględnienie skutków innych niż cieplne w ramach oceny miejsca pracy ☒ TAK ☐ NIE

Konieczne uwzględnienie skutków cieplnychw ramach oceny miejsca pracy ☐ TAK ☒ NIE

☒ Dane są oparte na maksymalnej wydajności źródła zasilania (aktualne do momentu zmiany oprogramowania

wewnętrznego/sprzętu)

Dane są oparte na najmniej optymalnym ustawieniu/programie (aktualne tylko do momentu zmiany opcji

ustawień/programów spawania)

Dane są oparte na wielu ustawieniach/programach (aktualne tylko do momentu zmiany opcji ustawień/programów

spawania)

Narażenie zawodowe jest niższe niż wartości limitów narażenia dla skutków ☒ TAK ☐ NIE

zdrowotnych w konfiguracjach znormalizowanych (jeśli NIE, obowiązują określone wymagania

dotyczące minimalnych odległości)

Narażenie zawodowe jest niższe niż wartości limitów narażenia dla ☐ nie dotyczy ☒ TAK ☐ NIE

efektów sensorycznych w konfiguracjach znormalizowanych (jeśli dotyczy i wybrano odpowiedź NIE,

wymagane są konkretne środki)

Narażenie zawodowe jest niższe niż poziomy działań (AL) ☐ nie dotyczy ☒ TAK ☐ NIE

w konfiguracjach znormalizowanych (jeśli dotyczy i wybrano odpowiedź NIE,

wymagane są konkretne oznakowania)

Dane pól elektromagnetycznych dotyczące skutków innych niż cieplne

Wskaźniki narażenia (EI) i odległości do obwodu spawania (dla każdego trybu pracy, jeśli dotyczy)

Głowa

Korpus

Kończyna

(ręka)

Kończyna

(udo)

Efekty

sensoryczne

Skutki

zdrowotne

Znormalizowana odległość 10 cm 10 cm 10 cm 3 cm 3 cm

Wskaźniki narażenia ELV przy

odległości znormalizowanej

0,10 0,09 0,14 0,08 0,17

Wymagana minimalna odległość

1 cm 1 cm 1 cm 1 cm 1 cm

Odległość, przy której wszystkie wskaźniki narażenia zawodowego ELV spadają poniżej 0,20 (20%) 5 cm

Odległość, przy której wszystkie ogólne publiczne wskaźniki narażenia zawodowego

ELV spadają poniżej 1,00 (100%) 135 cm

Osoba testująca:

Tony Samimi. Data testu: 2016‐02‐17

275609‐A

OM‐253086 Strona 1

CZĘŚĆ 1 - ŚRODKI BEZPIECZEŃSTWA - PRZECZYTAĆ

PRZED UŻYCIEM

som_2020−02_pol

Należy chronić siebie i innych przed obrażeniami - należy przeczytać niniejsze ważne środki ostrożności i instrukcję obsługi,

stosować się do nich i zachować je.

1‐1. Znaczenie symboli

NIEBEZPIECZEŃSTWO! - Wskazuje na występowanie

niebezpiecznej sytuacji, która doprowadzi do śmierci lub

poważnych obrażeń, jeżeli jej nie unikniemy. Możliwe

zagrożenia przedstawiono na symbolach umieszczonych

obok tekstu lub wyjaśniono w tekście.

Wskazuje na występowanie niebezpiecznej sytuacji, która

może doprowadzić do śmierci lub poważnych obrażeń,

jeżeli jej nie unikniemy. Możliwe zagrożenia przedstawiono

na symbolach umieszczonych obok tekstu lub wyjaśniono

w tekście.

NOTYFIKACJA - Wskazuje na stwierdzenia niedotyczące obrażeń

ciała.

. Wskazuje na szczególne instrukcje.

Ta grupa symboli oznacza Ostrzeżenie! Uwaga! zagrożenia

spowodowane PORAŻENIEM PRĄDEM ELEKTRYCZNYM,

RUCHOMYMI CZĘŚCIAMI i GORĄCYMI CZĘŚCIAMI. W celu

zapoznania się z niezbędnymi działaniami służącymi uniknięciu tych

zagrożeń należy sprawdzać poniżej symbole i powiązane z nimi

instrukcje.

1‐2. Zagrożenia związane ze spawaniem łukowym

Przedstawione poniżej symbole są stosowane w całym

niniejszym podręczniku w celu zwrócenia uwagi i

zidentyfikowania możliwych zagrożeń. Widząc symbol należy

uważać i stosować się do związanych z nim instrukcji, aby

uniknąć zagrożenia. Informacje dotyczące bezpieczeństwa

podane poniżej stanowią jedynie streszczenie pełniejszych

informacji, które można znaleźć w Głównych Normach

Bezpieczeństwa w Rozdziale 1‐5. Należy przeczytać i stosować

się do wszystkich norm bezpieczeństwa.

Jedynie wykwalifikowane osoby powinny zajmować się

instalacją, obsługą, konserwacją i naprawą niniejszego sprzętu.

Wykwalifikowana osoba zdefiniowana jest jako posiadająca

uznawany dyplom, certyfikat lub reputację zawodową lub która

posiada znaczną wiedzę, przeszkolenie i doświadczenie, z

powodzeniem demonstrowała zdolności w rozwiązywaniu

problemów powiązanych z przedmiotem, pracą lub projektem i

otrzymała odpowiednie przeszkolenie w zakresie

bezpieczeństwa, rozpoznawania i unikania zagrożeń.

Podczas obsługi nie należy nikogo dopuszczać w pobliże

urządzenia, zwłaszcza dzieci.

Dotknięcie części elektrycznych pod napięciem

może spowodować śmiertelne porażenie lub

poważnie oparzenia. Elektroda i obwód roboczy są

pod napięciem elektrycznym zawsze, gdy włączona

jest moc wyjściowa. Obwód zasilania i wewnętrzne

obwody maszyny również są pod napięciem, gdy

włączone jest zasilanie. Podczas

półautomatycznego lub automatycznego spawania

drutem, drut, zwój drutu, obudowa walców

ciągnących i wszystkie części metalowe dotykające

drutu do spawania są pod napięciem elektrycznym.

Niewłaściwie zainstalowane lub nieprawidłowo uziemione urządzenie

s

tanowi zagrożenie.

PORAŻENIE PRĄDEM ELEKTRYCZNYM

może zabić.

D Nie należy dotykać części elektrycznych pod napięciem.

D Nosić suche, nieuszkodzone rękawice izolacyjne i ochronę ciała.

D Odizolować się od przedmiotu obrabianego i od ziemi za pomocą

suchych mat izolacyjnych lub pokryw dostatecznie dużych, aby

zapobiegać wszelkiemu fizycznemu kontaktowi z przedmiotem

obrabianym lub ziemią.

D Nie używać wyjścia AC spawania w wilgotnych lub niewielkich

przestrzeniach, jeżeli występuje niebezpieczeństwo upadku.

D Wyjścia AC używać JEDYNIE, jeżeli jest to wymagane dla

procesu spawania.

D Jeżeli wyjście AC jest niezbędne, należy używać zdalnego

sterowania wyjściem, jeżeli jest dostępne w urządzeniu.

D Wymagane są dodatkowe środki bezpieczeństwa wtedy, gdy

występują dowolne z następujących warunków zagrożenia

elektrycznego:

w wilgotnych miejscach lub gdy nosimy mokrą odzież; na

metalowych konstrukcjach takich jak podłogi, kraty lub

rusztowania; w pozycji krępującej ruchy takiej jak siedzenie,

klęczenie lub leżenie; lub wtedy, gdy występuje duże ryzyko

nieuniknionego lub przypadkowego kontaktu z przedmiotem

obrabianym lub uziemieniem. W tych warunkach należy stosować

następujące urządzenia w przedstawionej kolejności: 1)

półautomatyczną spawarkę (drutową) DC o stałym napięciu, 2)

ręczną spawarkę (z elektrodą otuloną) DC lub 3) spawarkę AC z

ograniczonym napięciem jałowym. W większości sytuacji zaleca

się użycie spawarki drutowej DC o stałym napięciu. I nie należy

pracować samemu!

D Odłączyć zasilanie lub zatrzymać silnik przed instalowaniem lub

serwisowaniem tego urządzenia. Odciąć zasilanie i wywiesić

tablice ostrzegawcze zgodnie z normą OSHA 29 CFR 1910.147

(patrz normy bezpieczeństwa).

D Prawidłowo zainstalować, uziemić i obsługiwać to urządzenie

zgodnie z Podręcznikiem właściciela oraz krajowymi, stanowymi i

lokalnymi przepisami.

D Należy zawsze sprawdzać uziemienie zasilania - sprawdzić i

upewnić się, że przewód uziomowy wejściowego przewodu

zasilającego jest prawidłowo podłączony do zacisku uziomowego

w skrzynce rozdzielczej lub że wtyczka przewodu jest podłączona

do prawidłowo uziemionego gniazda sieciowego.

D Wykonując połączenia wejściowe należy najpierw przymocować

prawidłowy przewód uziemiający - należy dwa razy sprawdzić

połączenia.

D Przewody muszą być suche, wolne od oleju i tłuszczu a także

zabezpieczone przed gorącym metalem i iskrami.

D Często sprawdzać wejściowy przewód zasilający i przewód

uziemiający pod kątem uszkodzeń lub nieizolowanych drutów - w

razie uszkodzenia natychmiast wymienić - nieizolowane druty

mogą doprowadzic do smierci.

D Wyłączać wszystkie nieużywane urządzenia.

D Nie używać kabli zużytych, uszkodzonych, o zbyt małym

przekroju lub naprawianych.

D Nie zawieszać kabli na swoim ciele.

D Jeżeli konieczne jest uziemienie przedmiotu obrabianego,

uziemić go bezpośrednio używając osobnego kabla.

D Nie dotykać elektrody, jeżeli stykamy się z przedmiotem

obrabianym, ziemią lub inną elektrodą w innej maszynie.

OM‐253086 Strona 2

D Nie dotykać uchwytów do elektrody podłączonych jednocześnie

do dwóch spawarek, ponieważ obecne będzie podwójne napięcie

jałowe.

D Używać jedynie prawidłowo konserwowanych urządzeń. Od razu

naprawiać lub wymieniać uszkodzone części. Przeprowadzać

konserwację urządzenia zgodnie z podręcznikiem.

D Zakładać pasy bezpieczeństwa na czas pracy powyżej poziomu

podłogi.

D Wszystkie panele i pokrywy muszą byc pewnie przymocowane na

swoim miejscu.

D Zamocować kabel roboczy do przedmiotu obrabianego lub stołu

roboczego jak najbliżej spoiny zapewniając dobry kontakt metalu

z metalem.

D Odizolować zacisk roboczy, gdy nie jest podłączony do

przedmiotu obrabianego, aby zapobiec zetknięciu się z

jakimkolwiek metalowym przedmiotem.

D Nie podłączać więcej niż jednej elektrody lub kabla roboczego do

żadnego pojedynczego zacisku wyjściowego spawania.

Odłączyć kabel dla nieużywanego procesu.

D Używać zabezpieczenia GFCI (ziemnozwarciowy przerywacz

obwodu) podczas obsługiwania urządzeń pomocniczych w

miejscach wilgotnych lub mokrych.

ZNACZNE NAPIĘCIE PRĄDU STAŁEGO jest obecne

w źródłach zasilania dla spawania inwertorowego PO

odjęciu zasilania.

D Wyłączyć jednostkę, odłączyć zasilanie i rozładować

kondensatory wejściowe zgodnie z Instrukcją obsługi przed

dotknięciem jakichkolwiek części.

GORĄCE CZĘŚCI mogą oparzyć.

D Nie dotykać gorących części gołymi dłońmi.

D Przed przystąpieniem do pracy na

urządzeniach odczekać, aż upłynie czas

chłodzenia.

D W celu manipulowania gorącymi częściami należy użyć

właściwych narzędzi i/lub założyć ciężkie, izolowane rękawice i

odzież spawalniczą, aby zapobiec oparzeniom.

Podczas spawania wytwarzane są dymy i gazy.

Wdychanie tych dymów i gazów może stanowić

zagrożenie dla zdrowia.

DYMY I GAZY mogą być niebezpieczne.

D Nie trzymać głowy w dymie. Nie wdychać dymu.

D Przewietrzyć obszar roboczy i/lub użyć lokalnej wentylacji

mechanicznej przy łuku, aby usuwać dymy i gazy spawalnicze.

Zalecany sposób ustalenie, jaka jest odpowiednia wentylacja,

polega na pobraniu próbek na skład i ilość dymów i gazów, na

które narażeni są pracownicy.

D W przypadku niedostatecznej wentylacji należy nosić

zatwierdzoną maskę oddechową z doprowadzeniem powietrza.

D Należy przeczytać i zrozumieć karty charakterystyki (SDS) oraz

instrukcje producenta dotyczące klejów, powłok, środków

czyszczących, materiałów eksploatacyjnych, chłodziw, środków

odtłuszczających, topników i metali.

D W zamkniętych pomieszczeniach można pracować tylko, jeżeli są

dobrze wentylowane lub nosząc maskę oddechową z

doprowadzeniem powietrza. Zawsze zapewnić sobie w pobliżu

obecność osoby obserwującej. Dymy i gazy spawalnicze mogą

wypierać powietrze i obniżać poziom tlenu, powodując obrażenia

lub śmierć. Upewnić się, że powietrze do oddychania jest

bezpieczne.

D Nie spawać w miejscach, w pobliżu których odbywają się

czynności odtłuszczania, czyszczenia lub natryskiwania. Żar i

promienie z łuku mogą reagować z oparami, tworząc wysoce

toksyczne i drażniące gazy.

D Nie spawać na metalach powlekanych takich jak stal

ocynkowana, pokryta ołowiem lub kadmowana, chyba że powłoka

została usunięta z obszaru spawania, obszar jest dobrze

wietrzony, a spawacz nosi maskę oddechową z doprowadzeniem

powietrza. Powłoki i wszelkie metale zawierające te elementy

mogą wydzielać podczas spawania toksyczne opary.

Promienie łuku w procesie spawania wytwarzają

intensywne widzialne i niewidzialne (ultrafioletowe i

podczerwone) promienie, które mogą poparzyć

oczy i skórę. Iskry lecą od spoiny.

PROMIENIE ŁUKU mogą powodować

oparzenia oczu i skóry.

D Nosić zatwierdzoną przyłbicę spawalniczą wyposażoną w filtr o

odpowiednim kolorze, aby chronić twarz i oczy przed promieniami

łuku i iskrami podczas spawania lub obserwowania (patrz ANSI

Z49.1 i Z87.1 wymienione na liście norm bezpieczeństwa).

D Pod przyłbicą nosić zatwierdzone okulary ochronne z bocznymi

osłonami.

D Używać ochronnych ekranów lub barier, aby chronić inne osoby

przed błyskiem, blaskiem i iskrami; ostrzegać inne osoby, aby nie

patrzyły na łuk.

D Nosić ochronę ciała wykonaną z trwałego, ognioodpornego

materiału (skóry, grubej bawełny, wełny). Do ochrony ciała zalicza

się odzież niezawierającą oleju taką jak skórzane rękawice,

grube koszule, spodnie bez mankietów, wysokie buty i czapkę.

Spawanie na zamkniętych pojemnikach takich jak

zbiorniki, beczki lub rury może spowodować ich

wybuch. Iskry mogą lecieć od łuku spawalniczego.

Lecące iskry, gorący przedmiot obrabiany i gorące

urządzenia mogą spowodować pożary i oparzenia. Przypadkowe

zetknięcie się elektrody z metalowymi przedmiotami może

spowodować, wybuch, przegrzanie lub pożar. Przed przystąpieniem

do spawania należy dokonać sprawdzenia obszaru i upewnić się, że

jest on bezpieczny.

SPAWANIE może spowodować pożar lub

wybuch.

D Usunąć wszystkie łatwopalne materiały w odległości do 35 stóp

(10,7 m) od łuku spawalniczego. Jeżeli jest to niemożliwe, należy

przykryć je szczelnie, używając zatwierdzonych pokryć.

D Nie spawać w miejscach, gdzie lecące iskry mogą uderzać w

łatwopalny materiał.

D Chronić siebie i innych przed lecącymi iskrami i gorącym metalem.

D Być czujnym i uważać na to, że iskry spawalnicze i gorące

materiały ze spawania mogą łatwo przedostawać się przez małe

pęknięcia i otwory do przylegających obszarów.

D Uważać na pożary i trzymać gaśnicę w pobliżu.

D Mieć świadomość, że spawanie na suficie, podłodze, przegrodzie

lub ścianie działowej może spowodować pożar po ukrytej stronie.

D Nie wolno przecinać lub spawać felg ani opon. Opony mogą

eksplodować, gdy zostaną zbytnio nagrzane. Naprawione felgi i

koła mogą zawieść. Patrz OSHA 29 CFR 1910.177

wyszczególnione w Normach bezpieczeństwa.

D Nie spawać na pojemnikach, w których znajdowały się substancje

palne, ani na zamkniętych pojemnikach takich jak zbiorniki, beczki

lub rury, chyba że zostały prawidłowo przygotowane zgodnie z

AWS F4.1 i AWS A6.0 (patrz normy bezpieczeństwa).

D Nie spawa– w miejscach, gdzie w atmosferze może znajdowa– się

łatwopalny pył, gaz lub opary cieczy (takiej jak benzyna).

D Podłączyć kabel roboczy do przedmiotu obrabianego możliwie jak

najbliżej obszaru spawania, aby zapobiec sytuacji, w której prąd

spawania przenosi się po długich, być może nieznanych trasach i

powoduje porażenie, iskry i zagrożenie pożarowe.

D Nie używać spawarki do rozmrażania zamrożonych rur.

D Wyjąć elektrodę otuloną z uchwytu lub odciąć drut spawalniczy

przy końcówce stykowej, gdy nie są używane.

D Nosić ochronę ciała wykonaną z trwałego, ognioodpornego

materiału (skóry, grubej bawełny, wełny). Do ochrony ciała zalicza

się odzież niezawierającą olej taką jak skórzane rękawice, grube

koszule, spodnie bez mankietów, wysokie buty i czapkę.

D Odłożyć wszelkie noszone przy sobie przedmioty palne takie jak

zapalniczka na butan lub zapałki przed przystąpieniem do

spawania.

D Po ukończeniu pracy należy przeprowadzić inspekcję obszaru,

aby upewnić się, że nie ma w nim iskier, żarzących się węgielków i

płomieni.

D Używać wyłącznie prawidłowych bezpieczników lub wyłączników

automatycznych. Nie używać zbyt dużych bezpieczników ani ich

nie mostkować.

D Stosować się do wymagań zawartych w OSHA 1910.252 (a) (2)

(iv) i NFPA 51B w zakresie prac stwarzających zagrożenie

OM‐253086 Strona 3

pożarowe i mieć w pobliżu obserwatora uważającego na pożary

oraz gaśnicę.

D Należy przeczytać i zrozumieć karty charakterystyki (SDS) oraz

instrukcje producenta dotyczące klejów, powłok, środków

czyszczących, materiałów eksploatacyjnych, chłodziw, środków

odtłuszczających, topników i metali.

LECĄCY METAL lub BRUD mogą

spowodować obrażenia oczu.

D Spawanie, ścinanie, szczotkowanie i

szlifowanie mogą powodować iskry i lecący

metal. W miarę stygnięcia spoin mogą one

wyrzucać żużel.

D Nosić zatwierdzone okulary ochronne z bocznymi osłonami

nawet pod przyłbicą spawalniczą.

GROMADZĄCY SIĘ GAZ może powodować

obrażenia lub zabić.

D Odciąć doprowadzenie sprężonego gazu, gdy

nie jest w użyciu.

D Zawsze dobrze wietrzyć zamknięte

pomieszczenia lub używać zatwierdzonej maski

oddechowej z doprowadzeniem powietrza.

POLA ELEKTRYCZNE I MAGNETYCZN

E

(EMF) mogą wpływać na działani

e

wszczepionych urządzeń medycznych.

D Osoby mające rozrusznik serca i inne

wszczepione urządzenia medyczne nie

powinny się zbliżać.

D Osoby mające wszczepione urządzenia medyczne powinny

skonsultować się ze swoim lekarzem oraz producentem

urządzenia, zanim będą się zbliżały do miejsc przeprowadzani

a

operacji spawania łukowego, spawania punktowego, żłobienia

,

cięcia plazmowego lub nagrzewania indukcyjnego.

Hałas powodowany przez niektóre procesy lub

urządzenia może uszkodzić słuch.

D Należy nosić zatwierdzone ochraniacze

uszu w przypadku wysokiego poziomu

hałasu.

HAŁAS może uszkodzić słuch.

Butle do sprężonych gazów zawierają gaz pod

wysokim ciśnienie. W razie uszkodzenia butla może

wybuchnąć. Ponieważ butle gazowe są zazwyczaj

częścią procesu spawania, należy upewnić się, że

obchodzimy się z nimi ostrożnie.

Uszkodzone BUTLE mogą wybuchnąć.

D Chronić butle ze sprężonym gazem przed nadmiernym gorącem,

mechanicznymi uderzeniami, uszkodzeniami fizycznymi, żużlem,

otwartymi płomieniami, iskrami i łukami.

D Ustawić butle w pozycji pionowej, przymocowując je do

stacjonarnego podparcia lub stojaka na butle, aby zapobiec ich

upadkowi lub przechyleniu.

D Trzymać butle z dala od wszelkich obwodów spawalniczych lub

innych obwodów elektrycznych.

D Nigdy nie zawieszać palnika spawalniczego na butli z gazem.

D Nigdy nie dopuszczać do tego, aby elektroda spawalnicza

dotknęła jakiejkolwiek butli.

D Nigdy nie spawać na butli pod ciśnieniem - dojdzie do wybuchu.

D Używać wyłącznie prawidłowych butli ze sprężonych gazem,

regulatorów, węży i osprzętu przeznaczonych do określonego

zastosowania; utrzymywać je i związane z nimi części w dobrym

stanie.

D Otwierając zawór butli, należy odwrócić twarz od wylotu zaworu.

Nie stać przed regulatorem ani za nim podczas otwierania zaworu.

D Nie zdejmować kołpaka ochronnego z zaworu, z wyjątkiem

sytuacji, gdy butla jest w użyciu lub jest podłączana w celu użycia.

D Butle podnosić, przenosić i transportować przy użyciu właściwych

urządzeń, zastosowaniu prawidłowych procedur i przy pomocy

dostatecznej liczby osób.

D Przeczytać instrukcje dotyczące butli ze sprężonych gazem,

powiązanych urządzeń oraz publikację Compressed Gas

Association (CGA - Federacja Gazu Sprężonego) P‐1

wymienioną na liście norm bezpieczeństwa i stosować się do nich.

1‐3. Dodatkowe rodzaje niebezpieczeństwa dotyczące instalacji, obsługi i konserwacji

Zagrożenie POŻAREM LUB WYBUCHEM.

D Nie instalować ani nie umieszczać urządzenia

na, nad ani w pobliżu powierzchni palnych.

D Nie instalować urządzenia w pobliżu

materiałów łatwopalnych.

D Nie przeciążać instalacji elektrycznej w budynku - upewnić się,

że układ zasilania ma prawidłowe przekroje, dane znamionowe i

zabezpieczenia, aby mógł obsługiwać niniejsze urządzenie.

UPADAJĄCE URZĄDZENIA mogą

spowodować obrażenia.

D Do podnoszenia urządzenia należy używać

jedynie ucha do podnoszenia, a NIE układu

jezdnego, butli gazowych ani żadnych innych

akcesoriów.

D Do podnoszenia i podpierania niniejszego urządzenia używać

odpowiednich procedur i sprzętu o odpowiednim udźwigu.

D Używając podnośnika widłowego do przenoszenia urządzenia

upewnić się, że widły są dostatecznie długie i będą wystawały

poza przeciwną stronę urządzenia.

D Trzymać sprzęt (kable i przewody) z dala od poruszających się

pojazdów podczas prac w powietrzu.

D Podczas podnoszenia ręcznego ciężkich części lub sprzętu

stosować się do wytycznych zawartych w podręczniku

Applications Manual for the Revised NIOSH Lifting Equation

(Podręcznik zastosowań dla zmodyfikowanego równania

dźwigania NIOSH; publikacja nr 94-110).

NADMIERNE UŻYCIE może spowodować

PRZEGRZANIE.

D Odczekać, aż upłynie czas chłodzenia;

stosować się do znamionowego cyklu pracy.

D Zmniejszyć prąd lub skrócić cykl pracy przed

ponownym przystąpieniem do spawania.

D Nie blokować ani nie filtrować powietrza przepływającego do

urządzenia.

OM‐253086 Strona 4

LECĄCE ISKRY mogą powodować

obrażenia.

D Nosić przylbice spawalnicza, aby chronić oczy

i twarz.

D Elektrodę wolframową kształtować jedynie na

szlifierce z właściwymi osłonami w

bezpiecznym miejscu, nosząc właściwą

ochronę twarzy, dłoni i ciała.

D Iskry mogą powodować pożary — trzymać materiały łatwopalne

daleko.

ŁADUNKI ELEKTROSTATYCZNE (ESD -

wyładowania elektrostatyczne) mogą

uszkadzać płytki obwodu drukowanego.

D PRZED przenoszeniem płytek lub części

założyć opaskę uziemiającą na nadgarstek.

D Używać właściwych toreb lub pudełek odpornych na ładunki

elektrostatyczne do przechowywania, przenoszenia lub

przesyłania płytek obwodu drukowanego.

RUCHOME CZĘŚCI mogą powodować

obrażenia.

D Nie zbliżać się do ruchomych części.

D Nie zbliżać się do miejsc, gdzie występuje

ryzyko przytrzaśnięcia/zmiażdżenia takich jak

walce ciągnące.

DRUT SPAWALNICZY może spowodować

obrażenia.

D Nie naciskać spustu pistoletu dopóty, dopóki

nie otrzymamy takiego polecenia.

D Nie kierować pistoletu w stronę żadnej części

swojego ciała, innych ludzi ani żadnego metalu

podczas nawlekania drutu spawalniczego.

WYBUCH AKUMULATORÓW może

spowodować obrażenia.

D Nie używać spawarki do ładowania

akumulatorów ani do odpalania pojazdów,

chyba że jest ona wyposażona w funkcję

ładowania akumulatorów przeznaczoną do

tego celu.

RUCHOME CZĘŚCI mogą powodować

obrażenia.

D Nie zbliżać się do ruchomych części takich jak

wentylatory.

D Wszystkie drzwiczki, panele, pokrywy i osłony

muszą być zamknięte i pewnie trzymać się na

swoim miejscu.

D Zezwalać tylko wykwalifikowanym osobom na to, aby w razie

konieczności zdejmowały drzwiczki, panele, pokrywy lub osłony

na potrzeby konserwacji oraz wykrywania i usuwania usterek.

D Po zakończeniu konserwacji, a przed ponownym podłączeniem

zasilania należy ponownie zamontować drzwiczki, panele,

pokrywy lub osłony.

PRZECZYTAĆ INSTRUKCJE.

D Przed przystąpieniem do instalacji, obsługi lub

serwisowania urządzenia należy uważnie

przeczytać wszystkie etykiety i Podręcznik

właściciela i stosować się do nich. Przeczytać

informacje dotyczące bezpieczeństwa

znajdujące się na początku tego podręcznika i

w każdej jego czesci.

D Używać wyłącznie oryginalnych części zamiennych

pochodzących od producenta.

D Przeprowadza– konserwację i serwisowanie zgodnie z

Podręcznikiem właściciela, normami branżowymi oraz

krajowymi, stanowymi i lokalnymi kodeksami.

PROMIENIOWANIE WYSOKIEJ CZĘSTO

TLIWOŚCI może powodować zakłócenia.

D Wysoka częstotliwość (H.F. - high‐frequency)

może zakłócać działanie nawigacji radiowej,

służb bezpieczeństwa, komputerów i sprzętu

komunikacyjnego.

D Na przeprowadzenie tej instalacji należy zezwolić wyłącznie

wykwalifikowanym osobom zaznajomionym ze sprzętem

elektronicznym.

D Użytkownik jest odpowiedzialny za to, aby wykwalifikowany

elektryk niezwłocznie korygował wszelkie problemy związane z

zakłóceniem wynikającej z tej instalacji.

D W razie powiadomienia przez FCC o zakłóceniach należy od

razu zaprzestać używania sprzętu.

D Należy zlecać regularne kontrole i konserwację instalacji.

D Drzwiczki i panele źródeł wysokiej częstotliwości muszą być

szczelnie zamknięte, utrzymywać iskierniki na prawidłowym

ustawieniu a także używać uziemienia i osłon do

minimalizowania możliwości zakłóceń.

SPAWANIE ŁUKOWE może spowodować

zakłócenia.

D Energia elektromagnetyczna może zakłócać

działanie wrażliwych urządzeń

elektronicznych takich jak komputery i

urządzenia sterowane komputerowo np.

roboty.

D Należy upewnić się, że wszystkie urządzenia

w obszarze spawania są kompatybilne elektromagnetycznie.

D W celu ograniczenia możliwych zakłóceń należy stosować

możliwie najkrótsze kable, układać je blisko siebie i nisko na

przykład na podłodze.

D Operację spawania przeprowadzać w odległości 100 od

jakichkolwiek wrażliwych urządzeń elektronicznych.

D Upewnić się, że niniejszą spawarkę zainstalowano i uziemiono

zgodnie z niniejszą instrukcją.

D Jeżeli zakłócenia nadal występują, użytkownik musi podjąć

dodatkowe środki takie jak przesunięcie spawarki, zastosowanie

kabli ekranowanych lub osłon dla miejsca pracy.

OM‐253086 Strona 5

1‐4. Kalifornijska ustawa Proposition 65 Ostrzeżenia

OSTRZEŻENIE: Niniejszy produkt może narazić użytkownika na

chemikalia, w tym ołów, co do których stan Kalifornia posiada

wiedzę, że powodują raka, wady wrodzone oraz inne szkodliwe

skutki dla rozrodczości.

W celu uzyskania dodatkowych informacji, przejdź do witryny

www.P65Warnings.ca.gov.

1‐5. Głównych Normach Bezpieczeństwa

Safety in Welding, Cutting, and Allied Processes, American Welding

Society standard ANSI Standard Z49.1. Website: www.aws.org.

Safe Practice For Occupational And Educational Eye And Face

Protection, ANSI Standard Z87.1 from American National Standards

Institute. Website: www.ansi.org.

Safe Practices for the Preparation of Containers and Piping for Welding

and Cutting, American Welding Society Standard AWS F4.1 from

Global Engineering Documents. Website: www

.global.ihs.com.

Safe Practices for Welding and Cutting Containers that have Held

Combustibles, American Welding Society Standard AWS A6.0 from

Global Engineering Documents. Website: www.global.ihs.com.

National Electrical Code, NFPA Standard 70 from National Fire Protection

Association. Website: www.nfpa.org and www. sparky.org.

Safe Handling of Compressed Gases in Cylinders, CGA Pamphlet P-1

from Compressed Gas Association. Website:www.cganet.com.

Safety in Welding, Cutting, and Allied Processes, CSA Standard

W117.2 from Canadian Standards Association.

Website: www.csagroup.org.

Standard for Fire Prevention During Welding, Cutting, and Other Hot

Work, NFPA Standard 51B from National Fire Protection Association.

Website: www.nfpa.org.

OSHA Occupational Safety and Health Standards for General Industry,

Title 29, Code of Federal Regulations (CFR), Part 1910.177 Subpart N, Part

1910 Subpart Q, and Part 1926, Subpart J. Website: www.osha.gov.

OSHA Important Note Regarding the ACGIH TLV, Policy Statement on

the Uses of TLVs and BEIs. Website: www.osha.gov.

Applications Manual for the Revised NIOSH Lifting Equation from the

National Institute for Occupational Safety and Health (NIOSH).

Website: www.cdc.gov/NIOSH.

1‐6. Informacje dotyczące pola elektromagnetycznego

Prąd elektryczny przepływający przez dowolny przewodnik powoduje

powstanie miejscowych pól elektrycznych i magnetycznych (EMF).

Prąd ze spawania łukowego (i procesów pokrewnych w tym operacji

spawania punktowego, żłobienia, cięcia plazmowego i nagrzewania

indukcyjnego) wytwarza pole EMF wokół obwodu spawalniczego. Pola

elektromagnetyczne mogą źle wpływa– na działanie niektórych

implantów medycznych, np. rozruszników serca. Należy podjąć środki

ochronne dla osób mających implanty medyczne. Na przykład

ograniczyć dostęp dla przechodniów lub przeprowadzać indywidualną

ocenę ryzyka dla spawaczy. Wszyscy spawacze powinni stosować

następujące procedury w celu minimalizowania narażenia na pola EMF

pochodzące od obwodu spawalniczego:

1. Kable muszą być trzymane blisko siebie - należy je skręcić lub

zaczepić razem lub użyć osłony kablowej.

2. Nie ustawiać się pomiędzy kablami spawalniczymi.

Ułożyć kable po jednej stronie i daleko od operatora.

3. Nie owijać ani nie zawieszać kabli na swoim ciele.

4. Trzymać głowę i tułów możliwie jak najdalej od urządzeń w

obwodzie spawalniczym.

5. Połączyć zacisk roboczy z przedmiotem obrabianym możliwie

jak najbliżej spoiny.

6. Nie pracować obok źródła zasilania dla spawania, nie siadać na

nim

ani nie opierać się na nim.

7. Nie spawać w czasie noszenia źródła zasilania dla spawania lub

podajnika drutu.

Informacje dotyczące wszczepionych urządzeń medycznych:

Osoby mające wszczepione urządzenia medyczne powinny

skonsultować się ze swoim lekarzem oraz producentem urządzenia,

zanim będą przeprowadzały lub zbliżały się do miejsc

przeprowadzania operacji spawania łukowego, spawania punktowego,

żłobienia, cięcia plazmowego lub nagrzewania indukcyjnego. W razie

uzyskania zezwolenia lekarskiego zaleca się stosowanie powyższych

procedur.

OM‐253086 Strona 6

CZĘŚĆ 2 - DEFINICJE

2‐1. Dodatkowe symbole bezpieczeństwa i definicje

.

Niektóre symbole można znaleźć wyłącznie na produktach CE.

Ostrzeżenie! Uwaga! Istnieją możliwe zagrożenia wskazane przez symbole.

Safe1 2012-05

Nosić suche izolowane rękawice. Nie dotykać elektrody gołymi dłońmi. Nie

nosić mokrych ani uszkodzonych rękawic.

Safe2 2017-04

Chronić siebie przed porażeniem prądem elektrycznych izolując siebie od pracy i ziemi.

Safe3 2017-04

Przed przystąpieniem do prac na maszynie odłączyć wtyczkę lub zasilanie.

Safe5 2017-04

Nie trzymać głowy w dymie.

Safe6 2017-04

Używać wentylacji mechanicznej lub miejscowego wywiewu do usuwania dymów.

Safe8 2012-05

Używać wywietrznika do usuwania dymów.

Safe10 2012-05

Trzymać materiały łatwopalne z daleka od spawania. Nie spawać w pobliżu materiałów łatwopalnych.

Safe12 2012-05

Iskry ze spawania mogą powodować pożary. Trzymać gaśnicę w pobliżu. Zapewnić sobie

obecność osoby obserwującej, która będzie gotowa do użycia gaśnicy.

Safe14 2012-05

OM‐253086 Strona 7

Nie spawać na beczkach ani na żadnych zamkniętych pojemnikach.

Safe16 2017-04

Nie usuwać etykiety ani jej nie zamalowywać (zakrywać).

Safe20 2017-04

Po wlaczeniu zasilania uszkodzone części mogą wybuchnąć lub spowodować wybuch innych części.

Safe26 2012-05

Spadające części mogą spowodować obrażenia ciała. Podczas serwisowania urządzenia należy zawsze nosić

osłonę twarzy.

Safe27 2012-05

Zawsze nosić długie rękawy i zapinać kołnierzyk na guzik na czas serwisowania urządzenia.

Safe28 2012-05

Po podjęciu pokazanych właściwych środków ostrożności podłączyć zasilanie do urządzenia.

Safe29 2012-05

Przed przystąpieniem do prac na maszynie odłączyć wtyczkę lub zasilanie.

Safe30 2012-05

Nie używać jednego uchwytu do podnoszenia lub podpierania urządzenia.

Safe31 2017-04

Nie wyrzucać produktu (gdy to ma zastosowanie) razem z ogólnymi odpadami.

Używać ponownie lub przetwarzać zużyty sprzęt elektryczny i elektroniczny (WEEE) oddając do wyznaczonego punktu

odbioru odpadów.

Skontaktować się z lokalnym biurem ds. recyklingu lub swoim lokalnym dystrybutorem w celu uzyskania dalszych

informacji.

Safe37 2017-04

okres bezpiecznej dla środowiska eksploatacji (Chiny)

Safe123 2016−06

Nosić czapkę i okulary ochronne. Używać ochraniaczy uszu i zapinać na

guziki kołnierzyk u koszuli. Używać przyłbicy spawalniczej z prawidłowym

odcieniem filtra. Nosić kompletną ochronę ciała.

Safe38 2012-05

OM‐253086 Strona 8

Odbyć przeszkolenie i przeczytać instrukcje przed przystąpieniem do

prac na maszynie lub do spawania.

Safe40 2012-05

>60s

V

V

V

Niebezpieczne napięcie pozostaje na kondensatorach wejściowych po

wyłączeniu zasilania. Nie dotykać w pełni naładowanych kondensatorów.

Zawsze odczekać 60 sekund po wyłączeniu zasilania przed przystąpie

niem do prac na urządzeniu LUB sprawdzić napięcie kondensatora wej

ściowego i upewnić się, że jest ono bliskie 0 przed dotknięciem

jakichkolwiek części.

Safe42 2012-05

=

<

60°

Do podnoszenia i podpierania urządzenia zawsze używać obu uchwytów.

Kąt urządzenia podnoszącego utrzymywać na poziomie poniżej 60

stopni.

Używać właściwego wózka do przewożenia urządzenia.

Safe44 2012-05

Prąd spawania tworzy pole elektromagnetyczne (EMF) dookoła

obwodu i urządzeń spawalniczych.

Safe72 2012-06

Uwagi

OM‐253086 Strona 9

2‐2. Różne symbole i definicje

A

Ampery

Panel-lokalny

Spawanie

elektrodą

wolframową w

osłonie gazu

obojętnego

(GTAW)

Spawanie

elektrodą otuloną

(SMAW)

V

Wolty

Napięcie wejścia

3-fazowy

statyczny

przemiennik

częstotliwości‐

transformator‐

prostownik

Napięcie wyjścia

Wyłącznik

automatyczny

Zdalny

Zajarzanie Lift‐Arc

(GTAW)

Uziemienie

ochronne

(uziemienie)

Zegar wypływu

resztkowego

Zegar wstępnego

przepływu gazu

S

Sekundy

Włączone

Wyłączone

Dodatnie

Ujemne

Prąd

zmienny

Wlot gazu

Wylot gazu

I

2

Znamionowy prąd

spawania

X

Cykl pracy

Prąd stały

Podłączenie do

sieci

U

2

Konwencjonalne

napięcie

obciążenia

U

1

Napięcie

pierwotne

IP

Stopień ochrony

I

1max

Znamionowy

maksymalny prąd

zasilania

I

1eff

Maksymalny

skuteczny prąd

zasilania

U

0

Znamionowe

napięcie jałowe

(OCV)

Prąd tła impulsu w

amperach

Początkowe

natężenie prądu

Zwiększanie/zmni

ejszanie ilości

Normalne

wyzwalanie

palnika (GTAW)

Dwustopniowe

wyzwalanie

palnika (GTAW)

Czterostopniowe

wyzwalanie

palnika (GTAW)

Procent

Hz

Herc

Przywołanie z

pamięci

Ciśnienie łuku

(DIG)

Zajarzanie łuku

niedotykowe (HF i

impuls)

Nachylenie

końcowe

Końcowy prąd w

amperach

Procent impulsu w

czasie

Nachylenie

początkowe

Sterowanie

stycznikiem

(elektroda

otulona)

Impulsator wł./wył.

Prąd spawania

TIG i prąd

szczytowy

podczas

impulsowania

Częstotliwość

impulsów

Natężenia prądu

tła

Proces

Impulsator

Sekwencja

Wyjście

Regulacja

S

Odpowiednie dla

obszarów o

podwyższonym

ryzyku porażenia

prądem

. Kompletna lista części dostępna jest na stronie www.MillerWelds.com

OM‐253086 Strona 10

CZĘŚĆ 3 – SPECYFIKACJA

3-1. Umiejscowienie numeru seryjnego i tabliczki znamionowej

Numer seryjny i informacje o parametrach znamionowych źródła zasilania znajdują się na górze urządzenia. W celu określenia wymagań dotyczących

mocy wejściowej i mocy znamionowej należy skonsultować się z tabliczkami znamionowymi. W celach informacyjnych numer seryjny należy zapisać

w polu znajdującym się na ostatniej stronie niniejszego podręcznika.

3-2. Umowa licencyjna oprogramowania

Umowa licencyjna użytkownika końcowego, a także wszelkie uwagi oraz warunki dotyczące stron trzecich i odnoszące się do wykorzystywania

oprogramowania stron trzecich są dostępne do wglądu na stronie https://www.millerwelds.com/eula i stanowią część warunków niniejszej umowy.

3-3. Informacje dotyczące domyślnych parametrów i ustawień spawania

UWAGA – Każdy proces spawania jest inny. Pomimo tego, że niektóre produkty Miller Electric zostały zaprojektowane, by określać i ustawiać

domyślne wartości dla niektórych typowych parametrów i ustawień spawania opartych na danych i względnie ograniczonych zmiennych

zastosowania wprowadzanych przez użytkownika, takie ustawienia mają tylko wartość referencyjną, a na końcowe wyniki spawania mogą mieć

wpływ inne zmienne i szczegółowe okoliczności zastosowania. Użytkownik końcowy musi ocenić i zmodyfikować odpowiednio wszystkie parametry

według swoich wymagań w zależności od szczegółowych wymagań zastosowania. Użytkownik końcowy ponosi wyłączną odpowiedzialność za

dobór i koordynację odpowiedniego sprzętu, dostosowanie lub regulację domyślnych parametrów i ustawień spawania, a także końcową jakość i

trwałość powstałych spawów. Firma Miller Electric wyraźnie zrzeka się wszelkich i wszystkich gwarancji dorozumianych, w tym wszelkich gwarancji

dorozumianych przydatności do danego celu.

3-4. Specyfikacja

A. Dynasty

. Informacje znajdujące się w tabeli z danymi technicznymi urządzenia nie służą do określania wymagań w zakresie parametrów elektrycznych.

Patrz sekcje 4‐6, 4‐8 i 4‐9, gdzie zawarto informacje o podłączaniu źródła zasilania.

. Urządzenie zapewnia moc znamionową przy temperaturze otaczającego powietrza do 104F (40C).

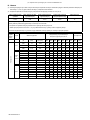

Zakres natężenia prądu spawania Maks. napięcie dla otwartego

obwodu (Uo)

Niskie napięcie dla otwartego

obwodu (Uo)

Znamionowe szczytowe napięcie

zajarzenia (Up)

1‐280* 60♦ 8‐15*** 15 kV**

*Zakres natężenia prądu dla spawania elektrodą otuloną wynosi 5‐280 A. W przypadku spawania TIG, zakres natężenia prądu zależy od

średnicy elektrody wolframowej (patrz sekcje 5‐5 i/lub 6‐3) oraz od modelu.

** Urządzenie do zajarzania łuku jest przeznaczone do operacji sterowanych ręcznie.

*** Niskie napięcie jałowe na TIG Lift Arct, lub przy elektrodzie otulonej z wybranym niskim napięciem jałowym.

♦ Normalne napięcie jałowe (60 V) jest obecne przy elektrodzie otulonej z wybranym normalnym napięciem jałowym.

Typ

sygnału

wejścio

wego

Proces Wartości wyjściowe

Prąd pobierany przy znamionowym

obciążeniu wyjściowym 50/60 Hz

Moc wejściowa

Prąd

(A)

Napięcie

(DC)

Cykl pracy 208V 220V 230V 380V 400V 460V 575V kW kVA

Trójfazowe

TIG

200 18 100% 15,8 14,7 14,2 8,6 8,1 7,1 5,7 5,5 5,7

250 20 60% 21,4 20,0 19,2 11,5 10,9 9,5 7,7 7,4 7,7

280 21,2 40% 24,5 23,2 22,1 13,3 12,7 11,0 8,8 8,5 8,8

Elektro

da

otulona

145 25,8 100% 14,2 13,4 12,9 − − − − 4,93 5,12

180 27,2 60% 18,4 17,3 16,7 − − − − 6,38 6,63

280 31,2 15% 30,7 29,0 27,9 − − − − 10,7 11,1

200 28 100% − − − 11,5 11,0 9,5 7,6 7,3 7,6

250 30 60% − − − 14,8 14,1 12,2 9,8 9,3 9,7

280 31,2 35% − − − 16,7 16,0 13,8 11,0 10,6 11,0

MIG

160 22 100% 13,7 12,9 12,6 − − − − 4,7 4,9

200 24 60% 18,4 17,3 16,7 − − − − 6,4 6,6

280 28 20% 29,1 27,2 26,5 − − − − 10,1 10,5

200 24 100% − − − 10,0 9,5 8,3 6,7 6,3 6,6

250 26,5 60% − − − 13,4 12,8 11,1 8,9 8,5 8,8

280 28 35% − − − 15,7 14,9 12,9 10,4 9,9 10,3

. Kompletna lista części dostępna jest na stronie www.MillerWelds.com

OM‐253086 Strona 11

Typ

sygnału

wejścio

wego

Proces Wartości wyjściowe

Prąd pobierany przy znamionowym

obciążeniu wyjściowym 50/60 Hz

Moc wejściowa

Prąd

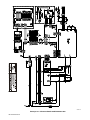

(A)

Napięcie

(DC)

Cykl pracy 208V 220V 230V 380V 400V 460V 575V kW kVA

Jednofazowe

TIG

200 18 100% 26,4 25,2 23,9 14,4 13,6 11,9 9,5 5,4 5,5

250 20 60% 35,8 34,0 32,2 19,5 18,4 16,0 12,8 7,3 7,4

280 21,2 40% 41,5 39,5 37,4 22,4 21,4 18,5 14,7 8,5 8,6

Elektro

da

otulona

145 25,8 100% 24,0 22,6 21,9 − − − − 4,9 5,0

180 27,2 60% 31,4 29,4 28,5 − − − − 6,4 6,6

280 31,2 15% 52,9 49,8 47,8 − − − − 10,9 11,1

200 28 100% − − − 19,4 18,5 15,9 12,7 7,2 7,4

250 30 60% − − − 25,2 23,9 20,5 16,4 9,3 9,6

280 31,2 35% − − − 28,7 27,0 23,2 18,5 10,6 10,9

MIG

160 22 100% 23,1 22,0 21,2 − − − − 4,7 4,8

200 24 60% 31,8 29,2 28,3 − − − − 6,5 6,7

280 28 20% 50,9 46,6 45,5 − − − − 10,3 10,6

200 24 100% − − − 16,9 16,0 13,9 11,2 6,3 6,4

250 26,5 60% − − − 22,8 21,5 18,7 14,9 8,5 8,7

280 28 35% − − − 26,8 25,1 21,8 17,5 9,9 10,2

Uwagi

. Kompletna lista części dostępna jest na stronie www.MillerWelds.com

OM‐253086 Strona 12

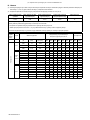

B. Maxstar

. Informacje znajdujące się w tabeli z danymi technicznymi urządzenia nie służą do określania wymagań w zakresie parametrów elektrycznych.

Patrz sekcje 4‐7, 4‐8 i 4‐9, gdzie zawarto informacje o podłączaniu źródła zasilania.

. Urządzenie zapewnia moc znamionową przy temperaturze otaczającego powietrza do 104F (40C).

Zakres natężenia prądu

spawania

Maks. napięcie dla otwar

tego obwodu (Uo)

Niskie napięcie dla otwar

tego obwodu (Uo)

Znamionowe szczytowe

napięcie zajarzenia (Up)

Klasa ochrony IP

1‐280* 60♦ 8‐15*** 15 kV** 23

*Zakres natężenia prądu dla spawania elektrodą otuloną wynosi 5‐280 A. W przypadku spawania TIG, zakres natężenia prądu zależy od

średnicy elektrody wolframowej (patrz sekcje 7‐4 i/lub 8‐3) oraz od modelu.

** Urządzenie do zajarzania łuku jest przeznaczone do operacji sterowanych ręcznie.

*** Niskie napięcie jałowe na TIG Lift Arct, lub przy elektrodzie otulonej z wybranym niskim napięciem jałowym.

♦ Normalne napięcie jałowe (60 V) jest obecne przy elektrodzie otulonej z wybranym normalnym napięciem jałowym.

Typ

sygnału

wejścio

wego

Proces Wartości wyjściowe

Prąd pobierany przy znamionowym

obciążeniu wyjściowym 50/60 Hz

Moc wejściowa

Prąd

(A)

Napięcie

(DC)

Cykl pracy 208V 220V 230V 380V 400V 460V 575V kW kVA

Trójfazowe

TIG

200 18 100% 14,4 13,7 13,0 7,9 7,6 6,5 5,3 5,0 5,2

250 20 60% 19,2 18,2 17,3 10.5 9,9 8,6 6,9 6,7 6,9

280 21,2 40% 22,7 21,5 20,4 12,4 11,7 10,2 8,2 7,9 8,2

Elektro

da

otulona

145 25,8 100% 13,4 12,6 12,0 − − − − 4,6 4,8

180 27,2 60% 17,3 16,3 15,3 − − − − 6,0 6,2

280 31,2 15% 29,1 27,4 26,2 − − − − 10,1 10,5

200 28 100% − − − 10,7 10,3 8,7 7,0 6,7 7,0

250 30 60% − − − 14,0 13,3 11,5 9,2 8,9 9,2

280 31,2 35% − − − 15,9 15,1 13,0 10,4 10,0 10,4

MIG

160 22 100% 12,6 11,9 11,4 − − − − 4,4 4,6

200 24 60% 16,6 15,7 15,2 − − − − 5,8 6,0

280 28 20% 27,3 25,9 24,6 − − − − 9,5 9,8

200 24 100% − − − 9,2 8,8 7,6 6,1 5,8 6,1

250 26,5 60% − − − 12,5 11,8 10,2 8,2 7,9 8,2

280 28 35% − − − 15,0 14,0 12,2 9,8 9,4 9,9

. Kompletna lista części dostępna jest na stronie www.MillerWelds.com

OM‐253086 Strona 13

Typ

sygnału

wejścio

wego

Proces Wartości wyjściowe

Prąd pobierany przy znamionowym

obciążeniu wyjściowym 50/60 Hz

Moc wejściowa

Prąd

(A)

Napięcie

(DC)

Cykl pracy 208V 220V 230V 380V 400V 460V 575V kW kVA

Jednofazowe

TIG

200 18 100% 24,7 22,9 22,0 13,2 12,5 11,0 8,8 5,1 5,1

250 20 60% 33,0 31,5 30,0 17,9 17,0 14,6 11,7 6,8 6,9

280 21,2 40% 39,3 36,6 34,9 20,7 19,7 17,4 13,8 8,1 8,2

Elektro

da

otulona

145 25,8 100% 22,9 21,6 20,2 − − − − 4,7 4,8

180 27,2 60% 29,9 28,0 26,4 − − − − 6,1 6,2

280 31,2 15% 50,5 46,9 45,0 − − − − 10,4 10,5

200 28 100% − − − 18,1 17,2 14,9 11,8 6,8 6,9

250 30 60% − − − 23,6 22,3 19,4 15,5 8,8 9,0

280 31,2 35% − − − 26,6 25,3 22,0 17,6 10,0 10,1

MIG

160 22 100% 21,4 20,2 19,2 − − − − 4,4 4,4

200 24 60% 29,2 26,9 25,8 − − − − 6,0 6,1

280 28 20% 46,9 44,1 42,2 − − − − 9,6 9,8

200 24 100% − − − 15,4 14,6 12,8 10,3 5,8 5,8

250 26,5 60% − − − 21,0 20,2 17,4 13,9 7,9 8,0

280 28 35% − − − 25,1 23,7 20,6 16,5 9,4 9,5

Uwagi

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

Strona się ładuje...

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

-

25

25

-

26

26

-

27

27

-

28

28

-

29

29

-

30

30

-

31

31

-

32

32

-

33

33

-

34

34

-

35

35

-

36

36

-

37

37

-

38

38

-

39

39

-

40

40

-

41

41

-

42

42

-

43

43

-

44

44

-

45

45

-

46

46

-

47

47

-

48

48

-

49

49

-

50

50

-

51

51

-

52

52

-

53

53

-

54

54

-

55

55

-

56

56

-

57

57

-

58

58

-

59

59

-

60

60

-

61

61

-

62

62

-

63

63

-

64

64

-

65

65

-

66

66

-

67

67

-

68

68

-

69

69

-

70

70

-

71

71

-

72

72

-

73

73

-

74

74

-

75

75

-

76

76

-

77

77

-

78

78

-

79

79

-

80

80

-

81

81

-

82

82

-

83

83

-

84

84

-

85

85

-

86

86

-

87

87

-

88

88

Miller Dynasty 280 Instrukcja obsługi

- Kategoria

- System spawalniczy

- Typ

- Instrukcja obsługi

- Niniejsza instrukcja jest również odpowiednia dla

Powiązane artykuły

-

Miller DYNASTY 350 ALL OTHER CE AND NON-CE MODELS Instrukcja obsługi

-

Miller MG280128L Instrukcja obsługi

-

Miller DYNASTY 350 ALL OTHER CE AND NON-CE MODELS Instrukcja obsługi

-

Miller DYNASTY 350 ALL OTHER CE AND NON-CE MODELS Instrukcja obsługi

-

Miller MG050034L Instrukcja obsługi

-

Miller MK324103U Instrukcja obsługi

-

Miller NA274155U Instrukcja obsługi

-

Miller MJ390241L Instrukcja obsługi

-

Miller MK324103U Instrukcja obsługi

-

Miller XMT 350 FIELDPRO Instrukcja obsługi