Danfoss Optyma Plus CU Instrukcja instalacji

- Typ

- Instrukcja instalacji

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

A

B

D

E

G

C

F

IP 54

(2) R134a

R513A

(2) 23 bar

(2) 5 bar

OP-MPXM034MLP00G

114X4261

Refrigerant (1) R404A R507 R448A/R449A

R407A/R407F/R452A

Voltage 230 V ~ 1N ~ 50Hz

M.W.P. HP (1) 28 bar

M.W.P. LP (1) 7 bar

Serial No. 123456CG2816

xxxxxxxxxxxxxx

LRA 60 A MCC 19 A

118UXXXXXX

MADE IN INDIA

Danfoss A/S, 6430 Nordborg, Denmark

OIL INSIDE POE 46

EAN No.

Application MBP

Optyma

™

Plus

OP-LPQM, OP-MPYM, OP-MPXM,

OP-MPGM, OP-MPBM, OP-LPOM

Instrukcje

Agregaty skraplające mogą być insta-

lowane iserwisowane wyłącznie przez

wykwalikowany personel. Należy

postępować zgodnie z tymi instrukcjami oraz

dobrymi praktykami techniki chłodniczej doty-

czącymi instalacji, uruchamiania, konserwacji

iserwisowania.

A: Model

B: Numer kodowy

C: Zastosowanie, stopień ochrony

D: Czynnik chłodniczy

E: Maksymalne ciśnienie robocze

F: Napięcie zasilania, prąd rozruchu wirnika

(LRA), maks. prąd pracy (MCC)

G: Numer seryjny ikod kreskowy

Sprężarka pracuje

Grzałka karteru sprężarki włączona

Wentylator pracuje

Wartość temperatury dla ciśnienia ssania

Nacisnąć dolny przycisk, aby przełączyć

na wartość temperatury dla ciśnienia

skraplania

Rysunek 3: Wyświetlacz regulatora elektronicznego

W

Q

R

X

ZY

Q: Wlot powietrza R: Wylot powietrza

Jednostka

W

[mm]

X

[mm]

Y

[mm]

Z

[mm]

Obudowa 1

(Nr kodowy 114X31-- lub 114X41--)

250 550 456 456

Obudowa 2

(Nr kodowy 114X32-- lub 114X42--)

250 650 530 530

Obudowa 3

(Nr kodowy 114X33-- lub 114X43--)

250 760 581 581

Obudowa 4

(Nr kodowy 114X34-- lub 114X44--)

250 900 700 700

Rysunek 1: Minimalne prześwity

Agregat skraplający należy używać wyłącznie

do celów zgodnych zprzeznaczeniem oraz wza-

kresie przewidzianych dla niego zastosowań.

Niezależnie od okoliczności należy bez-

względnie przestrzegać wymogów normy

EN378 (lub innych obowiązujących krajowych

przepisów bezpieczeństwa).

Dostarczany agregat skraplający jest napeł-

niony azotem (o ciśnieniu 1 bara), dlatego nie

należy go podłączać w takim stanie; należy

zapoznać się zdodatkowymi informacjami po-

danymi wczęści «montaż».

Zachować ostrożność podczas transportu

agregatu skraplającego inie odchylać go od

pionu (maksymalne dopuszczalne odchylenie

od pionu: 15°)

Tabliczka znamionowa

AN18658643414602-001101 | 77

© Danfoss | DCS (CC) | 2019.11

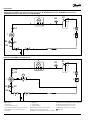

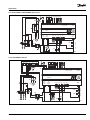

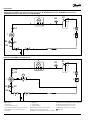

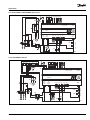

Rysunek 4: Okablowanie normalne Rysunek 5: Okablowanie tymczasowe

T: Wsporniki montażowe do montażu spiętrzonego

(nie znajdują się wzestawie)

U: Śruby M8 do montażu spiętrzonego (znajdują się

wzestawie)

V: Śruby montażowe (nie znajdują się wzestawie)

T

U

U

V

V

Rysunek 2: Montaż spiętrzony

Instrukcje

78 | AN18658643414602-001101

© Danfoss | DCS (CC) | 2019.11

1 – Wprowadzenie

Niniejsze instrukcje odnoszą się do agregatów skra-

plających Optyma

™

Plus OP-MPYM,

OP-MPXM, OP-MPGM, OP-LPQM, OP-LPOM i OP-

-MPBM stosowanych w układach chłodniczych.

Zawierają podstawowe informacje na temat bez-

pieczeństwa i prawidłowego użytkowania tego

produktu.

Skraplarki składają się znastępujących elementów:

• Mikrokanałowy wymiennik ciepła

• Sprężarka tłokowa lub spiralna

• Zbiornik czynnika zzaworem odcinającym

• Zawory kulowe

• Wziernik

• Przełączniki wysokiego iniskiego ciśnienia

• Filtr odwadniacz

• Regulator elektroniczny

• Bezpiecznik główny (wyłącznik główny zzabez-

pieczeniem przeciążeniowym)

• Kondensatory wentylatora isprężarki

• Stycznik sprężarki

• Solidna obudowa chroniąca przed czynnikami

atmosferycznymi

• Wytrzymała obudowa odporna na warunki at-

mosferyczne

• Sterownik wtrysku cieczy (moduł B Plus)*

• Elektroniczny zawór rozprężny (ETS6)*

*Tylko dla wersji P02

2 – Przenoszenie imagazynowanie

• Zaleca się nie otwierać opakowania przed

umieszczeniem urządzenia wdocelowym miej-

scu instalacji.

• Zachowywać ostrożność podczas przenoszenia.

Opakowanie jest przystosowane do przeno-

szenia za pomocą wózka widłowego lub wózka

ręcznego do palet. Używać wyłącznie przysto-

sowanego ibezpiecznego sprzętu do podno-

szenia.

• Magazynować i transportować urządzenie

wpozycji pionowej.

• Magazynować urządzenie wtemp. od -35°C do

50°C.

• Nie narażać urządzenia ani jego opakowania na

opady deszczu czy też warunki atmosferyczne

powodujące korozję.

• Po rozpakowaniu sprawdzić, czy urządzenie

jest kompletne inieuszkodzone.

3 – Środki ostrożności podczas montażu

Nigdy nie używać urządzenia w atmosferze

łatwopalnej.

Urządzenie należy usytuować wtaki sposób,

aby nie utrudniało poruszania się inie blokowało

przejść roboczych, drzwi oraz nie zasłaniało okien

itp.

• Zapewnić odpowiednią przestrzeń wokół

urządzenia dla umożliwienia obiegu powietrza

i otwierania drzwiczek. Minimalne odległości

od ścian przedstawiono na rys. 1.

• Unikać montażu urządzenia wmiejscach, które

są przez dłuższy czas wystawione na bezpo-

średnie działanie promieni słonecznych.

• Unikać montażu urządzenia wmiejscach nara-

żonych na działanie kurzu iinnych niebezpiecz-

nych czynników otoczenia.

• Wybrać podłoże opoziomej nawierzchni (nachy-

lenie poniżej 3°), odpowiednio mocne istabilne,

aby mogło podtrzymywać całą masę urządzenia

oraz eliminować drgania izakłócenia.

• Temperatura otoczenia urządzenia nie może

przekraczać 50°C.

• Upewnić się, że napięcie zasilania odpowiada

charakterystyce urządzenia (patrz tabliczka

znamionowa).

• Podczas instalacji urządzeń HFC stosować

sprzęt przeznaczony specjalnie do czynników

chłodniczych HFC, który nigdy wcześniej nie

był używany do czynników chłodniczych CFC

ani HCFC.

• Używać czystych iosuszonych rur miedzianych

przeznaczonych do kontaktu zczynnikami chłod-

niczymi oraz materiałów lutu ze stopów srebra.

• Używać czystych i osuszonych podzespołów

układu.

• Przewody rurowe podłączone do sprężarki muszą

być elastyczne wtrzech wymiarach, aby możliwe

było tłumienie drgań. Dodatkowo przewody ruro-

we należy wykonać wtaki sposób, aby umożliwić

powrót oleju sprężarki i wyeliminować ryzyko

przemieszczenia płynu do sprężarki.

4 – Montaż

• Instalacja, do której ma zostać podłączony agre-

gat skraplający, musi być zgodna z wymoga-

mi dyrektywy ciśnieniowej (PED) 2014/68/UE.

W świetle tej dyrektywy opisywane agregaty

skraplającei nie stanowią samodzielnego urzą-

dzenia.

• Zaleca się montować agregat skraplający na

gumowych tulejach lub tłumikach drgań (nie

dołączono do zestawu).

• Istnieje możliwość montażu spiętrzonego, jed-

nego urządzenia na drugim.

Jednostka

Maks. ilość

spiętrzonych

urządzeń

Obudowa 1

(Nr kodowy 114X31-- lub 114X41--)

3

Obudowa 2

(Nr kodowy 114X32-- lub 114X42--)

2

Obudowa 3

(Nr kodowy 114X33-- lub 114X43--)

2

Obudowa 4

(Nr kodowy 114X34-- lub 114X44--)

2

• W przypadku montażu spiętrzonego szczyto-

we urządzenie musi być zamontowane do ścia-

ny, jak przedstawiono na rys. 2.

• Powoli usunąć azot przez zawór Schradera.

• Jak najszybciej podłączyć urządzenie do ukła-

du, aby uniknąć zanieczyszczenia oleju wilgocią

zotoczenia.

• Nie dopuścić do przedostania się materiału do

układu podczas cięcia rur. Nigdy nie wiercić

otworów wprzypadku braku możliwości wyję-

cia zadziorów.

• Lutować zzachowaniem szczególnej ostrożno-

ści, stosując najnowocześniejsze techniki oraz

przepuszczając azot przez przewody rurowe.

• Podłączyć wymagane urządzenia bezpieczeń-

stwa isterowania. Wprzypadku używania zaworu

Schradera wymontować zawór wewnętrzny.

• Zaleca się zaizolować rurę ssawną dochodzącą

do wlotu sprężarki za pomocą izolacji ogrubo-

ści 19 mm.

5 – Wykrywanie nieszczelności

Nigdy nie napełniać obwodu tlenem ani suchym

powietrzem. Może to być przyczyną pożaru lub eks-

plozji.

• Nie używać barwników do wykrywania nie-

szczelności.

• Przeprowadzić próbę szczelności na komplet-

nym układzie.

• Maksymalne ciśnienie próbne wynosi 31*

)

bary.

• Po wykryciu nieszczelności należy ją usunąć

ipowtórzyć próbę.

*

)

25 bar dla modeli OP-.......AJ.... & OP-.......FH....

6 – Osuszanie próżniowe

• Nigdy nie używać sprężarki do usuwania gazu

zukładu.

• Podłączyć pompę próżniową do stron niskiego

iwysokiego ciśnienia.

• Obciążyć układ podciśnieniem bezwzględnym

500 µm Hg (0,67 mbar).

• Nie używać megaomomierza ani nie podłączać

sprężarki do zasilania podczas obciążenia pod-

ciśnieniem, ponieważ mogłoby to spowodo-

wać wewnętrzne uszkodzenie.

7 – Podłączenie podzespołów elektrycznych

• Wyłączyć iodizolować główne źródło zasilania.

• Upewnić się, że zasilanie nie będzie mogło zo-

stać przypadkowo włączone podczas montażu.

• Wszystkie podzespoły elektryczne należy do-

bierać zgodnie znormami lokalnymi i wymo-

gami urządzenia.

• Szczegółowe informacje dotyczące połączeń

elektrycznych zamieszczono na schemacie oka-

blowania.

• Upewnić się, że napięcie zasilania odpowiada

charakterystyce urządzenia i jest stabilne (na-

pięcie znamionowe ±10% iczęstotliwość zna-

mionowa ±2,5 Hz).

• Przekroje przewodów zasilających należ y do-

brać zgodnie z parametrami napięcia i prądu

wymaganymi przez urządzenie.

• Zabezpieczyć zasilanie izapewnić prawidłowe

uziemienie.

• Zasilanie należy doprowadzić zgodnie z obo-

wiązującymi lokalnie normami i przepisami

prawa.

• Agregat jest wyposażony w sterownik elektro-

niczny. Szczegółowe informacje można znaleźć

w instrukcji RS8GDxxx.

• Modele w wersji P02 (OP-xxxxxxxxxP02E) są

wyposażone welektroniczną płytkę drukowa-

ną (moduł B Plus). Patrz rozdział „Podręcznik

użytkownika modułu B Plus” w niniejszej in-

strukcji.

• Urządzenie jest wyposażone w wyłącznik

główny z zabezpieczeniem przeciążeniowym.

Zabezpieczenie przeciążeniowe zostało usta-

wione fabrycznie, ale zaleca się sprawdzić jego

nastawę przed uruchomieniem urządzenia.

Wartość nastawy zabezpieczenia przeciążenio-

wego można odczytać ze schematu połączeń

elektrycznych znajdującego się na przednich

drzwiczkach urządzenia.

• Urządzenie jest wyposażone wprzełączniki wy-

sokiego iniskiego ciśnienia, które wprzypadku

uaktywnienia bezpośrednio odcinają zasilanie

od sprężarki. Parametry odcięcia zasilania przy

wysokim i niskim ciśnieniu zostały ustawione

wregulatorze, stosownie do sprężarki zastoso-

wanej wurządzeniu.

W przypadku urządzeń z3-fazową sprężarką spi-

ralną (OP-MPXMxxxxxxxxE) należy przestrzegać

ustalonej kolejności faz dla zapewnienia odpo-

wiedniego kierunku obrotów sprężarki.

• Za pomocą czujnika kolejności faz określić ko-

lejność faz L1, L2 iL3.

• Podłączyć przewody faz L1, L2 i L3 do odpo-

wiednich zacisków wyłącznika (odpowiednio

T1, T2 iT3).

8 – Napełnianie układu

• Nigdy nie uruchamiać sprężarki obciążonej

podciśnieniem. Sprężarka musi być wyłączona.

Instrukcje

AN18658643414602-001101 | 79

© Danfoss | DCS (CC) | 2019.11

• Używać wyłącznie czynnika chłodniczego, do

którego urządzenie jest przystosowane.

• Nalać czynnik chłodniczy do skraplacza lub

zbiornik cieczy. Powoli napełnić układ do

uzyskania ciśnienia 4–5 barów w przypadku

czynnika R404A/R448A/R449A/R407A/R407F/

R452A lub do około 2 barów wprzypadku czyn-

nika R134a, R513A.

• Ostateczne napełnienie wykonuje się do mo-

mentu osiągnięcia przez instalację stabilnych,

znamionowych warunków roboczych.

• Nigdy nie pozostawiać cylindra napełniania

podłączonego do obwodu.

9 – Konfiguracja regulatora elektronicznego

• Urządzenie jest wyposażone wsterownik elek-

troniczny, w którym fabrycznie zaprogramo-

wano parametry wymagane przez dane urzą-

dzenie. Należy się zapoznać ze szczegółowymi

informacjami zamieszczonymi w podręczniku

RS8GDxxx.

• Domyślnie wyświetlacz regulatora elektronicz-

nego pokazuje wartość temperatury w °C dla

ciśnienia ssania. Aby wyświetlić wartość tem-

peratury dla ciśnienia skraplania, nacisnąć dol-

ny przycisk (rys. 3).

Sterownik elektroniczny jest ustawiony fabrycz-

nie na: R404A, R449A, R452A lub R134a w zależ-

ności od modelu zamontowanej sprężarki oraz

zastosowania (patrz Aneks do instrukcji instala-

cji sterownika Optyma). Jeśli używany jest inny

czynnik chłodniczy, trzeba zmienić ustawienie

czynnika w sterowniku. Wcześniej trzeba ustawić

parametr r12 na wartość 0 (parametr „Main Switch”

sterownika w położeniu wyłączone chłodzenie).

• Wcisnąć górny przycisk na kilka sekund. Pojawi

się kolumna z kodami parametrów.

• Naciskać górny lub dolny przycisk, aby znaleźć

kod parametru o30.

• Nacisnąć środkowy przycisk, aż zostanie wy-

świetlona wartość tego parametru.

• Naciskać górny lub dolny przycisk, aby wybrać

nową wartość: 2 = R22, 3 = R134a, 36 = R513A,

17 = R507, 19 = R404A, 20 = R407C, 21 = R407A,

37 = R407F, 40 = R448A, 41 = R449A, 42 =

R452A.

• Nacisnąć środkowy przycisk, aby zatwierdzić

wybraną wartość.

W przypadku wersji P02 (OP-xxxxxxxxxP02E),

jeśli wartość o30 wynosi 19= R404A lub 40=R448A

lub 41=R449A wsterowniku,

• Nacisnąć górny lub dolny przycisk, aby odna-

leźć kod parametru r84.

• Nacisnąć i przytrzymać środkowy przycisk, aż

pojawi się wartość 125 dla tego parametru

• Nacisnąć górny przycisk, aby wybrać nową war-

tość: 130.

10 – Sprawdzenie przed uruchomieniem

Używać urządzeń bezpieczeństwa takich jak

ciśnieniowe wyłączniki bezpieczeństwa oraz me-

chaniczny zawór nadmiarowy zgodne zobowią-

zującymi przepisami ogólnymi i lokalnymi oraz

normami bezpieczeństwa. Sprawdzić, czy te urzą-

dzenia są sprawne iprawidłowo ustawione.

Sprawdzić, czy ustawienia wyłączników wy-

sokiego ciśnienia i zaworów nadmiarowych nie

przekraczają maksymalnego ciśnienia roboczego

któregokolwiek zpodzespołów układu.

• Sprawdzić, czy wszystkie podłączenia elektryczne

są odpowiednio przymocowane izgodne zprze-

pisami lokalnymi.

• Gdy wymagana jest grzałka karteru sprężarki,

należy podłączyć zasilanie agregatu co naj-

mniej 12 godzin przed pierwszym uruchomie-

niem i uruchomić po dłuższym wyłączeniu (w

przypadku grzałki opaskowej karteru sprężar-

ki).

• Urządzenie jest wyposażone w wyłącznik

główny z zabezpieczeniem przeciążeniowym.

Zabezpieczenie przeciążeniowe zostało usta-

wione fabrycznie, ale zaleca się sprawdzić jego

nastawę przed uruchomieniem urządzenia.

Wartość nastawy zabezpieczenia przeciążenio-

wego można odczytać ze schematu połączeń

elektrycznych znajdującego się na przednich

drzwiczkach urządzenia.

• Sprawdzić, czy czujnik temperatury tłoczenia

jest stabilnie zamocowany iwodpowiedni spo-

sób styka się zrurą tłoczną.

11 – Uruchomienie

• Nigdy nie uruchamiać urządzenia przy braku

czynnika chłodniczego.

• Wszystkie zawory serwisowe muszą być otwarte.

• Zawór rotalock na odbiorniku musi zostać ob-

rócony o 1 obrót w kierunku zamknięcia, aby

uzyskać właściwe ciśnienie skraplania dla prze-

twornika ciśnienia.

• Sprawdzić zgodność parametrów urządzenia

zdostępnym zasilaniem.

• Sprawdzić, czy grzałka skrzyni korbowej jest

włączona.

• Sprawdzić, czy wentylator może swobodnie się

obracać.

• Sprawdzić, czy zdjęto osłonę z tylnej części

skraplacza.

• Zrównoważyć wartości ciśnienia po stronie wy-

sokiego iniskiego ciśnienia.

• Podłączyć urządzenie do zasilania energią elek-

tryczną. Sprężarka musi się niezwłocznie urucho-

mić. Jeżeli sprężarka się nie uruchamia, sprawdzić

zgodność okablowania inapięcie na zaciskach.

• Ewentualne odwrotne obroty sprężarki 3-fazo-

wej można wykryć na podstawie następujących

objawów: praca sprężarki nie powoduje wzro-

stu ciśnienia, sprężarka jest wyjątkowo głośna

ipobiera bardzo mało prądu. Wtakiej sytuacji

należy niezwłocznie wyłączyć urządzenie ipra-

widłowo podłączyć przewody faz do zacisków

na urządzeniu.

• Gdy kierunek obrotów jest prawidłowy, wskaza-

nie niskiego ciśnienia na regulatorze (lub mano-

metrze niskiego ciśnienia) powinno pokazywać

spadek ciśnienia, awskazanie wysokiego ciśnie-

nia na regulatorze (lub manometrze wysokiego

ciśnienia) powinno pokazywać wzrost ciśnienia.

12 – Kontrola działania

• Sprawdzić kierunek obrotów wentylatora. Po-

wietrze musi przepływać od skraplacza wkie-

runku wentylatora.

• Sprawdzić pobór prądu inapięcie.

• Sprawdzić ciepło przegrzania ssania w celu

zmniejszenia ryzyka zawirowań.

• Jeśli urządzenie jest wyposażone we wziernik,

sprawdzać poziom oleju podczas rozruchu iw

trakcie eksploatacji — olej musi pozostawać

widoczny.

• Przestrzegać roboczych wartości granicznych.

• Sprawdzić wszystkie rurki pod kątem niepożą-

danych drgań. Ruchy przekraczające 1,5 mm

wymagają działań naprawczych takich jak za-

stosowanie wsporników rurek.

• W razie potrzeby można uzupełnić czynnik

chłodniczy po stronie niskiego ciśnienia w jak

największej odległości od sprężarki. Podczas

tego procesu sprężarka musi pracować.

• W przypadku modeli w wersji P02 (OP-

-xxxxxxxxxP02E) :

- Sprawdzić przez wziernik, czy wrurociągu cie-

czowym nie ma pęcherzyków powietrza, aby

zapewnić prawidłowy wtrysk cieczy.

- Jeśli wartość o30 wynosi 19= R404A lub

40=R448A lub 41=R449A oraz wartość U26 >

125 wsterowniku, sprawdzić, czy wtrysk cieczy

jest włączony. Rura wlotowa ekonomizera po-

winna być zimna.

• Nie przegrzewać układu.

• Przestrzegaj lokalnych przepisów dotyczących

zbierania czynnika chłodniczego z urządzenia.

• Nigdy nie usuwać czynnika chłodniczego do

atmosfery.

• Przed opuszczeniem miejsca instalacji przepro-

wadzić ogólną kontrolę instalacji dotyczącą czy-

stości, hałasu iwykrywania nieszczelności.

• Zanotować typ iilość zastosowanego czynnika

chłodniczego, jak też warunki pracy na użytek

przyszłych kontroli.

13 – Praca wtrybie awaryjnym bez regulatora

W przypadku usterki regulatora agregat skra-

plający nadal może pracować, jeśli standardowe

okablowanie regulatora (rys. 4) zmodykuje się

wsposób opisany poniżej wcelu uzyskania tym-

czasowego okablowania (rys. 5).

Ta modykacja może być wykonywana wyłącz-

nie przez elektryków zuprawnieniami. Należy prze-

strzegać przepisów krajowych.

Odłączyć agregat skraplający od zasilania elek-

trycznego (użyć wyłącznika głównego)

• Element stykowy sterownika komorowego ( w

zależności od aplikacji) musi być przystosowa-

ny do przełączania napięcia 250 VAC.

• Wymontować przewód 22 (wejście zabezpie-

czenia DI3) iprzewód 24 (termostat pokojowy

DI1) i połączyć je za pomocą zaizolowanego

mostka 250 VAC, 10 mm².

• Odłączyć przewód 25 (termostat w pomieszcze-

niu DI1) i przewód 11 (zasilanie sprężarki), a

następnie połączyć je izolowanym mostkiem

zaciskowym 250 V AC / 10 mm².

• Odłączyć przewód 6 i połączyć go mostkiem

zaciskowym z przewodem 11 i 25. Do przewo-

du 6 można podłączyć szeregowo ciśnieniowy

wyłącznik wentylatora lub regulator prędkości

wentylatora.

• Odłączyć przewód 14 (grzałka karteru sprężar-

ki) i podłączyć go do zacisku 22 stycznika sprę-

żarki.

• Odłączyć przewód 12 (zasilanie grzałki karteru),

przedłużyć go z uż yciem mostka zaciskowego

250 V AC / 10 mm² i brązowego kabla 1,0 mm²,

a następnie podłączyć do zacisku 21 stycznika

sprężarki.

• Wymontować duży zespół stykowy zzacisków

regulatora od 10 do 19.

• Podłączyć agregat skraplający do zasilania (za

pomocą wyłącznika głównego).

14 – Konserwacja

Należy wyłączyć urządzenie wyłącznikiem

głównym przed otworzeniem drzwi do wentyla-

tora (-ów).

Ciśnienie wewnętrzne itemperatura powierzch-

ni stanowią zagrożenie imogą spowodować trwały

uszczerbek na zdrowiu. Konserwatorzy imonterzy

muszą mieć odpowiednie kwalikacje i stosować

Instrukcje

80 | AN18658643414602-001101

© Danfoss | DCS (CC) | 2019.11

odpowiednie narzędzia. Temperatura przewodów

rurowych może przekroczyć 100°C, co grozi poważ-

nymi oparzeniami.

Przeprowadzać okresowe przeglądy serwisowe

w celu zapewnienia niezawodności układu oraz

zgodnie zwymogami przepisów lokalnych.

Aby zapobiec problemom związanym zukładem,

zaleca się poniższą konserwację okresową:

• Sprawdzić, czy urządzenia bezpieczeństwa są

sprawne iprawidłowo ustawione.

• Sprawdzić szczelność układu.

• Sprawdzić pobór prądu sprężarki.

• Upewnić się, że układ pracuje wsposób spójny

zpoprzednimi zapisami dotyczącymi konserwa-

cji iwarunkami otoczenia.

• Sprawdzić, czy wszystkie połączenia elektrycz-

ne są wdalszym ciągu odpowiednio przymoco-

wane.

• Utrzymywać sprężarkę w czystości oraz

sprawdzić, czy na osłonie urządzenia, rurkach

i połączeniach elektrycznych nie ma rdzy ani

nie dochodzi do ich utleniania.

Agregat skraplający musi być co najmniej raz

wroku sprawdzany pod kątem drożności przepły-

wu, aw razie konieczności musi zostać oczyszczo-

ny. Dostęp do wnętrza agregatu skraplającego

uzyskuje się poprzez drzwiczki wentylatora. Brud

odkłada się zazwyczaj na zewnątrz skraplacza c

mikrokanałowego, anie wewnątrz, dzięki czemu

łatwiej je czyścić niż skraplacze lamelowe.

• Należy wyłączyć urządzenie wyłącznikiem głów-

nym przed otworzeniem drzwi do wentylatora.

• Usunąć zabrudzenia powierzchniowe, liście itp.

za pomocą odkurzacza wyposażonego wkoń-

cówkę zwłosiem lub inne miękkie zakończenie.

Alternatywnie można przedmuchać skraplacz

sprężonym powietrzem od środka ioczyścić za

pomocą miękkiego pędzla. Nie używać szczot-

ki drucianej. Nie wolno uderzać ani skrobać

skraplacza końcówką odkurzacza lub dyszą po-

wietrzną.

• Przed zamknięciem drzwiczek wentylatora

obrócić łopaty wentylatora do bezpiecznego

położenia, aby drzwiczki nie uderzyły wwenty-

lator.

Jeśli otwarto układ czynnika chłodniczego, należy

go przeczyścić suchym powietrzem lub azotem

w celu usunięcia wilgoci, a następnie zamon-

tować nowy ltr-osuszacz. Jeśli wymagane jest

usunięcie zukładu czynnika chłodzącego, należy

to wykonać wtaki sposób, aby nie dostał się od

środowiska naturalnego.

15 – Deklaracja zgodności

• Pressure Equipment Directive 2014/68/

EU EN 378-2:2016 – Systemy chłodnicze i

pompy ciepła – wymagania bezpieczeństwa i

środowiskowe – Część 2: Projektowanie, budowa,

testowanie, znakowanie i dokumentacja.

Dyrektywa niskonapięciowa 2014/35/UE EN

60335-1:2012 + A11:2014 – Urządzenia gos-

podarstwa domowego i podobne urządzenia

elektryczne – Bezpieczeństwo – Część 1: Ogólne

wymagania dla wszystkich wyżej wymienio-

nych agregatów skraplających. DYREKTYWA

dotycząca ekoprojektowania 2009/125/WE

ustanawiająca ogólne zasady ustalania wymo-

gów dotyczących ekoprojektowania dla pro-

duktów związanych z energią. ROZPORZĄDZENIE

(UE) 2015/1095, wdrażające Dyrektywę ekopro-

jektowania 2009/125/WE w odniesieniu do wy-

mogów dotyczących dla profesjonalnych chłodni

kominów chłodniczych, komór hutniczych, agre-

gatów skraplających i chłodniczych. • Pomiary

agregatów skraplających należy wykonywać

zgodnie z normą „EN 13771-2:2007” – Sprężarki

i agregaty skraplające do celów chłodniczych

– badanie wydajności oraz metody testowania –

Część 2: Agregaty skraplające

16 – Gwarancja

Do reklamacji tego produktu należy zawsze dołą-

czać numer modelu inumer seryjny.

Gwarancja na produkt może zostać unieważniona

wnastępujących przypadkach:

• Brak tabliczki znamionowej.

• Modykacje zewnętrzne; wszczególności wier-

cenie, spawanie, wyłamane stopy i ślady po

wstrząsach.

• Odesłana sprężarka jest otwarta lub niezapako-

wana.

• Rdza, woda lub barwnik do wykrywania nie-

szczelności wewnątrz sprężarki.

• Użycie czynnika chłodniczego lub środka sma-

rującego niezatwierdzonego przez rmę Danfoss.

• Wszelkie odstępstwa od zaleceń dotyczących

instalacji, zastosowania ikonserwacji.

• Używanie wzastosowaniach przenośnych.

• Używanie watmosferze wybuchowej.

• Brak numeru modelu lub numeru seryjnego,

przekazanych zreklamacją gwarancyjną.

17 – Usuwanie

Firma Danfoss zaleca, aby przeprowa-

dzenie recyklingu agregatu skraplające-

go i oleju zostało zlecone specjalistycz-

nej rmie i przeprowadzone na jej

terenie.

Instrukcje

AN18658643414602-001101 | 81

© Danfoss | DCS (CC) | 2019.11

Moduł B Plus to elektroniczna płytka drukowana

używana w modelach w wersji P02 do

automatycznego wtrysku cieczy do sprężarek

spiralnych za pomocą elektronicznego zaworu

rozprężnego.

Modul B Plus

LED 2

LED 1

Moduł B Plus posiada pokrywę zabezpieczającą

pokazaną na rysunku6.

Nie demontować pokrywy zabezpieczającej,

jeśli nie jest to wymagane. Przed

zdemontowaniem pokrywy wyłączyć urządzenie.

LED2 LED1

Moduł B Plus znajduje się

wewnątrz

Rysunek 6

Zastosowanie

Moduł B Plus kontroluje wtrysk cieczy oraz

monitoruje następujące parametry: temperaturę

gazu wylotowego, kolejność faz ibłąd fazy.

Opis działania

• Wtrysk cieczy

- Moduł B Plus może kontrolować temperaturę

gazu wylotowego. Domyślna nastawa to 125°C;

jest to wartość wymagana do bezpiecznej pracy

agregatu skraplającego.

Nie zmieniać tej nastawy.

- W przypadku zatrzymania sprężarki zawór

wtrysku cieczy zostanie zamknięty w ciągu

6sekund.

18 - Moduł B Plus - Podręcznik użytkownika

• Zabezpieczenie przed nadmiernym wzrostem

temperatury gazu wylotowego

- Czujnik temperatury gazu wylotowego

w module B Plus może wykryć temperaturę

gazu wylotowego wzakresie od -50 do 180°C

z dokładnością pomiaru ±0,5°C. Czujnik jest

montowany wodległości do 150mm od króćca

tłocznego sprężarki.

- Jeśli temperatura gazu wylotowego jest

większa od punktu aktywacji zabezpieczenia

przed przegrzaniem (wartość zadana + 10 K)

przez 1sekundę, nastąpi otwarcie przekaźnika

alarmowego (J5). Ten status jest określony

wtabeli1 jako przegrzanie statyczne DGT. Jeśli

temperatura gazu wylotowego jest niższa od

punktu resetowania (wartość zadana -15°C)

przez 5minut, nastąpi zamknięcie przekaźnika

alarmowego (J5). To 5-minutowe opóźnienie

jest określone wtabeli jako opóźnienie resetu

DGT.

- Jeśli temperatura gazu wylotowego przekroczy

dopuszczalną wartość więcej niż 5razy wciągu

1godziny, przekaźnik alarmowy (J5) zablokuje

się w położeniu otwartym i może zostać

zresetowany tylko poprzez ręczne zresetowanie

modułu B Plus (wyłączenie iponowne włączenie

urządzenia po pewnym czasie). Ten status jest

określony jako blokada przegrzania DGT, patrz

oznaczenia błędów wtabeli1.

- W przypadku nieprawidłowego działania

czujnika temperatury gazu wylotowego, tj.

czujnik otwarty, zwarcie czujnika lub czujnik

poza zakresem, przekaźnik alarmowy (J5)

zablokuje się w położeniu otwartym; patrz

oznaczenia błędów wtabeli1.

• Ochrona fazy

- Wykrywanie sekwencji faz ibrakującej fazy będzie

wykonywane tylko przy każdym włączeniu

sprężarki. W przypadku wykrycia błędu

fazy, braku fazy lub odwrócenia faz w ciągu

4,5 s do 5 s, nastąpi otwarcie i zablokowanie

przekaźnika alarmowego (J5) w położeniu

otwartym. Statusy blokady lub otwarcia mogą

zostać zresetowane poprzez ręczne wyłączenie

iponowne włączenie zasilania modułu B Plus,

patrz oznaczenia błędów wtabeli1.

• Interfejs użytkownika

- Po włączeniu zasilania modułu B Plus kontrolka

LED 1 będzie świeciła stale na czerwono.

Po wyłączeniu zasilania modułu, kontrolka

LED 1 zgaśnie. Po włączeniu modułu B Plus,

w przypadku braku błędów, kontrolka LED 2

będzie świeciła stale na zielono. Umiejscowienie

kontrolek LED 1 i LED 2 na module B Plus

pokazano na rysunku6.

- Po włączeniu modułu B Plus, w przypadku

wykrycia błędu, kontrolka LED 2 będzie

migać na przemian na żółto i na czerwono

w odstępach jednosekundowych. Szczegóły

dotyczące migania kontrolek podano wtabeli1.

Rysunek 7

135

80

90

100

110

120

130

140

01020304050607

08

0

Strefa wtrysku cieczy

Temperatura gazy wylotowego (°C)

Punkt aktywacji zabezpieczenia przed przegrzaniem(wartość zadana+10K)

Opóźnienie resetu DGT (5min)

Przegrzanie statyczne

DGT (zatrzymanie

sprężarki)

Przekaźnik alarmowy (J5)

zamknięty (uruchomienie

sprężarki)

Blokada przegrzania

DGT

Wartość zadana

=125°C

Wartość zadana

-15 K

< 60 min

• Komunikacja modułu B Plus ze sterownikiem

Optyma Plus.

- Gdy przekaźnik alarmowy (J5) jest otwarty,

sygnał jest przesyłany do wejścia cyfrowego

2 (DI2) sterownika Optyma, co powoduje

włączenie alarmu bezpieczeństwa (A97)

w sterowniku Optyma Plus i natychmiastowe

wyłączenie zasilania sprężarki.

Schemat połączeń elektrycznych modułu B Plus

DI1 DI2

230Vac

L

N

PE

Supply

Optyma

Plus

Controller

084B

A1

N

X1

L1 L2 NL3

I > I > I >

2 4 6

Q

1

F1

L

N

PE

PE

L1

L2

L3

J1 J13 J2 J3 J4

J5

A3

Module B+

T>

S1

R8

M

M4

K2

M

3~

M1

P

N

P'

N'

PE

A2

3A

Tabela 1: Kod błędu – miganie kontrolki (miganie kontrolki LED 2 na żółto iczerwono)

Kategoria

Często-

tliwość

migania

na żółto

Często-

tliwość

migania na

czerwono

Błąd Opis Działanie

Temperatura

gazu

wylotowego

1

1

Przegrzanie statyczne

DGT/opóźnienie

resetu DGT

Temperatura gazu wylotowego

jest większa od punktu

aktywacji wyłącznika sprężarki

Sprawdzić, czy na sterowniku Optyma nie pojawił się alarm bezpieczeństwa (A97). Jeśli tak,

poczekać na automatyczne rozwiązanie problemu. Jeśli błąd będzie często się pojawiał,

sprawdzić, czy jednostka działa zgodnie zzalecanymi parametrami bezpiecznej pracy.

2

Blokada przegrzania

DGT

Przegrzanie statyczne DGT

wystąpiło 5-krotnie wciągu

1godziny

Zresetować moduł B Plus ręcznie (wyłączyć urządzenie iwłączyć ponownie po pewnym czasie).

3

DGT poza zakresem DGT jest poza normalnym

zakresem (-50 – 180°C)

Sprawdzić, czy czujnik temperatury gazu wylotowego jest prawidłowo zamocowany

wprzewodzie tłocznym. Sprawdzić temperaturę gazu wylotowego wsterowniku Optyma Plus,

parametr U27 (wartość powinna wynosić od -50 do 180°C).

4

Czujnik DGT otwarty/

zwarcie czujnika DGT

Otwarcie/zwarcie czujnika

temperatury gazu wylotowego

Sprawdzić czujnik temperatury na tłoczeniu oraz jego podłączenie.

Trzy fazy 2

1

Brak fazy Utrata sygnału jednej fazy Sprawdzić zasilanie 3-fazowe (J2) modułu B Plus, czy nie brakuje jednej z3faz. Jeśli brakuje,

prawidłowo podłączyć zasilanie izresetować ręcznie moduł B Plus (wyłączyć urządzenie

iwłączyć je ponownie po pewnym czasie).

2

Odwrócenie faz Nieprawidłowe podłączenie faz Sprawdzić zasilanie 3-fazowe (J2) modułu B Plus pod kątem nieprawidłowej kolejności 3faz.

Jeśli kolejność jest nieprawidłowa, prawidłowo podłączyć zasilanie izresetować ręcznie moduł

B Plus (wyłączyć urządzenie iwłączyć je ponownie po pewnym czasie).

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Français Légende

A Trou de montage ø12

B Voyant

C Achage du régulateur

D Entrée de l’air

E Sortie de l’air

F Port d'aspiration

G Port de liquide

H Plaque signalétique

Câbles électriques

Remarque : toutes les dimensions sont exprimées en mm

Español leyenda

A Ø12 Agujero para montaje

B Visor

C Display de Controlador

D Salida Aire

E Entrada Aire

F Puerto Succion

G Puerto Liquido

H Placa de identicación

Cables eléctricos

Nota: todas las dimensiones están en mm

Italiano leggenda

A Foro di montaggio Ø12

B Spia liquido

C Display del regolatore

D ngresso aria

E Uscita aria

F Porta di aspirazione

G Porta liquido

H Targhetta

Cavi elettrici

Nota: tutte le dimensioni sono espresse in mm

Svenska Legend

A Ø12 Monteringshål

B Synglas

C Regleringsdisplay

D Luftinlopp

E Luftutlopp

F Sugport

G Vätskeport

H Typskylt

Elkablar

OBS! alla mått anges i mm

Português Lenda

A Orifício de Ø12 para montagem

B Visor de líquido

C Ecrã do controlador

D Entrada de ar

E Saída de ar

F Porta de aspiração

G Porta de líquidos

H Placa de identicação

Cabos elétricos

Nota: todas as dimensões são apresentadas em mm

Nederlandse legenda

A Ø12 opening voor de bevestiging

B Kijkglas

C Regelaar display

D Luchtinlaat

E Luchtuitlaat

F Zuigpoort

G Vloeistofpoort

H Typeplaatje

Elektrische kabels

Opmerking: alle afmetingen zijn in mm

Suomi Legenda

A Ø12 Kiinnitysreikä

B Nestelasi

C Säätimen näyttö

D Ilma sisään

E Ilma ulos

F Imuliitäntä

G Nesteliitäntä

H Nimikilpi

Sähkökaapelit

Huomaa: kaikki mitat ovat millimetrejä

Eλληνικά θρύλος

A Οπή για στερέωση Ø12

B Υαλοδείκτης

C Οθόνη ελεγκτή

D Eίσοδος αέρα

E Έξοδος αέρα

F Θύρα αναρρόφησης

G Θύρα υγρού

H Ενδεικτική πινακίδα

Ηλεκτρικά καλώδια

Σημείωση: όλες οι διαστάσεις είναι σε mm

Norsk Legende

A Ø12 hull for montering

B Seglass

C Display

D Luft inn

E Luft ut

F Sugeport

G Væskeportrt

H Navneskilt

Strømkabler

OBS: alle mål er i mm

български (Bălgarski) Легенда

A Отвор за монтаж Ø12

B Визьор

C Дисплей на контролера

D въздушен вход

E Въздушен изход

F Смукателен порт

G Порт за течност

H Табела с име

Електрически кабели

Забележка: всички размери са в mm

Română Legendă

A Oriciu Ø12 pentru montare

B Vizor

C Așaj controler

D Intrare aer

E Ieșire aer

F Port aspiraie

G Port lichid

H Plăcuă de identicare

Cabluri electrice

Notă: toate dimensiunile sunt exprimate în mm

Čeština Legenda

A Montážní otvor Ø12

B Průhledítko

C Displej regulátoru

D Přívod vzduchu

E Výstup vzduchu

F Port sání

G Port kapaliny

H Typový štítek

lektrické kabely

Poznámka: Všechny rozměry jsou uvedeny v mm

Polski Legenda

A Otwór Ø12 do montażu

B Wziernik

C Wyświetlacz sterownika

D Dopływ powietrza

E Wypływ powietrza

F Przyłącze ssawne

G Przyłącze cieczowe

H Tabliczka znamionowa

Kable elektryczne

Uwaga: wszystkie wymiary podano w mm

Русский Легенда

A Монтажное отверстие Ø12

B Смотровое стекло

C Дисплей контроллера

D Вход воздуха

E Выход воздуха

F Порт для подключения всасывающего трубопровода

G Порт для подключения жидкостного трубопровода

H Заводская табличка

Электрические кабели

Примечание. Все размеры приведены в мм

Instructions

AN18658643414602-001101 | 89

© Danfoss | DCS (CC) | 2019.11

Strona jest ładowana ...

Strona jest ładowana ...

Română Legendă

1 Compresor

2 Valvă electronică de expansiune

3

Schimbător de căldură cu microcanale cu ven-

tilator axial

4 Rezervor de agent frigoric cu ventil rotalock

5 Filtru deshidrator

6 Vizor de lichid

7 Robinet cu bilă pentru lichid

8 Robinet cu bilă pentru aspiraie

B1 Traductor presiune de condensare (P1)

B2 Traductor presiune de aspiraie (P2)

B3

Minipresostat de înaltă presiune(auto-resetare)(PSH)

B4

Minipresostat de joasă presiune (auto-resetare)(PSL)

R2 Senzor temp. de refulare (T2)

R3 Senzor temp. de aspiraie (T3)

R8 Senzor temp. de refulare (T1)

Izolaie

Русский Легенда

1 Компрессор

2 Электронный расширительный клапан

3

Микроканальный теплообменник с осевым

вентилятором

4 Ресивер хладагента с клапаном Rotalock

5 Фильтр-осушитель

6 Смотровое стекло

7 аровой клапан на жидкостной линии

8 аровой клапан на линии всасывания

B1 Датчик давления конденсации (P1)

B2 Датчик давления всасывания (P2)

B3 Картриджное реле высокого давления

(с автосбросом) (PSH)

B4

Картриджное реле низкого давления

(с автосбросом) (PSL)

R2 Датчик темп. нагнетания (T2)

R3 Датчик темп. всасывания (T3)

R8 Датчик темп. нагнетания (T1)

Изоляция

български (Bălgarski) Легенда

1 Компресор

2 Електрически регулиращ вентил

3 Канален топлообменник Micro с аксиален

вентилатор

4

Ресивер на хладилен агент с вентил Rotalock

5 Филтър-дехидратор

6 наблюдателно стъкло

7 Сферичен клапан за течност

8 Смукателен сферичен клапан

B1 Трансмитер на кондензаторно налягне (P1)

B2 Трансмитер на смукателно (P2)

B3

Превключвател на касета за високо налягане

(автоматично нулиране) (PSH)

B4

Превключвател на касета за ниско налягане

(автоматично нулиране) (PSL)

R2 Нагнетателна темп. Сензор (T2)

R3 Смукателна темп. Сензор (T3)

R8 Нагнетателна темп. Сензор(T1)

Изолация

Čeština Legenda

1 Kompresor

2 Elektrický expanzní ventil

3

Mikrokanálový výměník tepla s axiálním ven-

tilátorem

4 Sběrač chladiva sventilem rotalock

5 Filtrdehydrátor

6 Průhledítko

7 Kapalinový kulový ventil

8 Sací kulový ventil

B1 Snímač kondenzačního tlaku (P1)

B2 Snímač sacího tlaku (P2)

B3

Vysokotlaký patronový presostat (automatický

reset) (PSH)

B4

Nízkotlaký patronový presostat (automatický

reset) (PSL)

R2 Snímač výtlačné teploty (T2)

R3 Snímač sací teploty (T3)

R8 Snímač výtlačné teploty (T1)

Izolace

Polski Legenda

1 Sprężarka

2 Elektryczny zawór rozprężny

3

Mikrokanałowy wymiennik ciepła z wentyla-

torem osiowym

4

Zbiornik czynnika chłodniczego zzaworem Rotalock

5 Filtr odwadniacz

6 Wziernik

7 Zawór kulowy cieczy

8 Zawór kulowy ssawny

B1 Przetwornik ciśnienia skraplania (P1)

B2 Przetwornik ciśnienia ssania (P2)

B3

Presostaty wysokiego ciśnienia zwkładem (au-

tomatyczny reset) (PSH)

B4

Presostaty niskiego ciśnienia zwkładem (auto-

matyczny reset) (PSL)

R2 Czujnik temp. na wylocie (T2)

R3 Czujnik temp. na wlocie (T3)

R8 Czujnik temp. na wylocie (T1)

Izolacja

Norsk Legende

1 Kompressor

2 Elektrisk ekspansjonsventil

3 Mikrokanal-varmeveksler med aksialvifte

4 Kjølemiddelmottaker med rotalock-ventil

5 Tørkelter

6 Seglass

7 Kuleventil, væske

8 Kuleventil, innsuging

B1 Kondensator trykktransduser (P1)

B2 Sugetrykktransduser (P2)

B3 Bryter for høytrykkspatron (auto-tilbakestil-

ling)(PSH)

B4

Bryter for lavtrykkspatron(auto-tilbakestilling)(PSL)

R2 Trykkrørs temp. Sensor (T2)

R3 Sugetemp. Sensor (T3)

R8 Trykkrørs temp. Sensor (T1)

Isolasjon

Instructions

92 | AN18658643414602-001101

© Danfoss | DCS (CC) | 2019.11

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Strona jest ładowana ...

Русский Легенда

A1: Контроллер Оптима

™

Плюс

A2 : EMI фильтр

A3 : Контроллер впрыска жидкости

B1,B5: Датчик давления конденсации

B2: Датчик давления всасывания

B3: Датчик высокого давления (

OFF = 31bar(g), ON = 24bar(g))

B4: Реле низкого давления

(OFF = -0,3bar(g), ON = 0,5bar(g))

C1: Пусковой конденсатор (компрессор)

C2: Рабочий конденсатор (компрессор)

C3: Рабочий конденсатор (вентилятор 1)

C4: Рабочий конденсатор (вентилятор 2)

F1: Предохранитель (цепьуправления)

F2,F3: Защита лектродвигателя

K1: Пусковое реле

K2: Контактор

M1: Компрессор

M2: Мотор вентилятора 1

M3: Мотор вентилятора 2

M4 : Электронный расширительный

клапан

Q1: Главный выключатель

R1: Датчик темп. окружающей среды

R2,R8: Датчик темп. нагнетания

R3: Датчик темп. всасывания

R4,R5: Дополнительный датчик темпе-

ратуры (опция)

R6: Подогреватель картера

R7 : Резистор NTC

S1: Комнатный терморегулятор (опция)

S2 : Дверной контакт

X1: Клемма

Supply: Поставка

Fan: Вентилятор

Аlarm: Авария

Comp.: Компрессор

CCH: Подогреватель картера

Aux.: Вспомогательный

Polski Legenda

A1 : Regulator Optyma

™

Plus

A2 : ltr EMI

A3 : Sterownik wtrysku cieczy

B1 : Przetwornik ciśnienia skraplania

B2 : Przetwornik ciśnienia ssania

B3 : Przełącznik wysokiego ciśnienia (OFF =

31bar(g), ON = 24bar(g))

B4 : Przełącznik niskiego ciśnienia (OFF =

-0,3bar(g), ON = 0,5bar(g))

C1 : Kondensator rozruchowy (sprężarka)

C2 : Kondensator roboczy (sprężarka)

C3 : Kondensator roboczy (wentylator 1)

C4 : Kondensator roboczy (wentylator 2)

F1 : Bezpiecznik (obwód sterowania)

F2,F3 : Zabezpieczenie silnika

K1 : Przekaźnik rozruchowy

K2 : Stycznik

M1 : Sprężarka

M2 : Silnik wentylatora 1

M3 : Silnik wentylatora 3

M4 : Elektroniczny zawór rozprężny

Q1 : Wyłącznik główny

R1 : Czujnik temp. otoczenia

R2,R8 : Czujnik temp. na wylocie

R3 : Czujnik temp. na wlocie

R4,R5 : Dodatkowy czujnik temperatury

(opcjonalny)

R6 : Grzałka karteru sprężarki

R7 : Opornik NTC

S1 : Sterownik komorowy (opcjonalny)

S2 : Wyłącznik krańcowy drzwiczek

X1 : Zacisk

Supply : Zasilanie

Fan : Wentylator

Alarm : Alarm

Comp. : Sprężarka

CCH : Grzałka skrzyni korbowej

Aux : Element dodatkowy

Instructions

AN18658643414602-001101 | 99

© Danfoss | DCS (CC) | 2019.11

Strona jest ładowana ...

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

-

25

25

-

26

26

-

27

27

-

28

28

-

29

29

-

30

30

-

31

31

-

32

32

-

33

33

-

34

34

-

35

35

-

36

36

-

37

37

-

38

38

-

39

39

-

40

40

-

41

41

-

42

42

-

43

43

-

44

44

-

45

45

-

46

46

-

47

47

-

48

48

-

49

49

-

50

50

-

51

51

-

52

52

-

53

53

-

54

54

-

55

55

-

56

56

-

57

57

-

58

58

-

59

59

-

60

60

-

61

61

-

62

62

-

63

63

-

64

64

-

65

65

-

66

66

-

67

67

-

68

68

-

69

69

-

70

70

-

71

71

-

72

72

-

73

73

-

74

74

-

75

75

-

76

76

-

77

77

-

78

78

-

79

79

-

80

80

-

81

81

-

82

82

-

83

83

-

84

84

-

85

85

-

86

86

-

87

87

-

88

88

-

89

89

-

90

90

-

91

91

-

92

92

-

93

93

-

94

94

-

95

95

-

96

96

-

97

97

-

98

98

-

99

99

-

100

100

Danfoss Optyma Plus CU Instrukcja instalacji

- Typ

- Instrukcja instalacji

w innych językach

- čeština: Danfoss Optyma Plus CU instalační příručka

- español: Danfoss Optyma Plus CU Guía de instalación

- italiano: Danfoss Optyma Plus CU Guida d'installazione

- Deutsch: Danfoss Optyma Plus CU Installationsanleitung

- svenska: Danfoss Optyma Plus CU Installationsguide

- português: Danfoss Optyma Plus CU Guia de instalação

- français: Danfoss Optyma Plus CU Guide d'installation

- English: Danfoss Optyma Plus CU Installation guide

- dansk: Danfoss Optyma Plus CU Installationsvejledning

- русский: Danfoss Optyma Plus CU Инструкция по установке

- suomi: Danfoss Optyma Plus CU Asennusohje

- Nederlands: Danfoss Optyma Plus CU Installatie gids

- română: Danfoss Optyma Plus CU Ghid de instalare

Powiązane dokumenty

-

Danfoss OP-LPQM Instrukcja obsługi

-

Danfoss OPTYMA Plus OP-MPBM Instrukcja instalacji

-

Danfoss OP-LSQM Instrukcja obsługi

-

Danfoss Optyma Slim Pack OP-MSYM018 Instrukcja obsługi

-

Danfoss Optyma Plus INVERTER Instrukcja instalacji

-

Danfoss Optyma™ Plus P00 (A2L) Instrukcja instalacji

-

Danfoss Optyma Plus INVERTER Instrukcja instalacji

-

Danfoss Optyma Plus INVERTER Instrukcja instalacji

-

Danfoss Optyma Plus INVERTER Instrukcja instalacji

-

Danfoss MT100-7VI Instrukcja instalacji