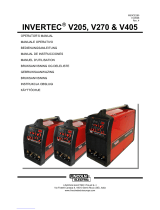

Stayer PROGRESS2000 Operating Instructions Manual

- Kategoria

- System spawalniczy

- Typ

- Operating Instructions Manual

Niniejsza instrukcja jest również odpowiednia dla

www.grupostayer.com

Área Empresarial Andalucía - Sector 1

C/ Sierra de Cazorla, 7

28320 - Pinto (Madrid) SPAIN

Email: sales@grupostayer.com

Email: info@grupostayer.com

PLUS120GE - PLUS120BGE

PLUS140GE - PLUS160GE

S60.17L

S100.20 - S100.25B - S100.35BT

PROGRESS1500 - PROGRESS1700L

PROGRESS2000

BITENSIÓN 20/14

POTENZA BITENSIÓN

POTENZA160 - POTENZA200

POTENZA200 CEL

POTENZA TIG 170 HF

T100.20H - TIG DC 200 HF

ES Manual de instrucciones

IT

GB

FR

P

TR

PL

Istruzioni d’uso

Operating instructions

Instructions d´emploi

Manual de instruções

İnverter Kaynak Makinesi

Instrukcja obsługi

2

2

g 1: PLUS120GE / PLUS120BGE / PLUS140GE / PLUS160GE

+

-

1

4

5

7

2

3

6

g. 2: S60.17L / PROGRESS1500 / PROGRESS1700L /

PROGRESS 2000 / BITENSIÓN 20/14

+-

1

7

8

2

3

4

6

5

g. 3: S100.20 / T100.20H / S100.25B / S100.25BT

+

-

2

1

3

4

56

g. 4

+-

4

5

6

3

+-1

2

g. 5

g. 7: S100.35BT g. 8: POTENZA 200 CEL

g. 6: S100.25BT

2

6

2

6

1

2

5

4

3

7

3 4

12

5

1

1

7

4

4

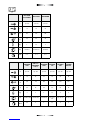

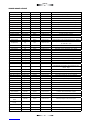

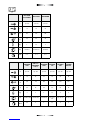

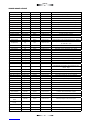

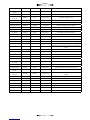

6.1.

-

ON OFF %

EN60974

A

Plus120GE

Plus120BGE Plus140GE Plus160GE

V1ph 230 1ph 230 1ph 230

A14 16 22

A120 140 160

%30 35 40

kg 3 3.5 4

cm 19x32x12 11.5x26x17.5 16x29x18

KVA 2 - 4 2 - 4 2 - 5

-

A

-

ON OFF %

EN60974

A

PROGRESS

1500

S60.17L /

PROGRESS

1700 L

PROGRESS

2000

POTENZA

160

POTENZA

200

POTENZA

200 CEL

V1ph 230 1ph 230 1ph 230 1ph 230 1ph 230 1ph 230

A19 22 27 19 26 26

A150 170 200 160 200 200

%60 60 60 60 60 60

kg 4 5 6 4,5 6 6

cm 12.5x30.5x18.5 12.5x34x18.5 14.5x36x27.5 28 x 13.5 x

19.5 38 x 16 x 25 38 x 16 x 25

KVA 4.5 5 6 4,4 6 6

-

A

español

7

7

Descripción del equipo

El presente producto es un equipo para soldar manualmente

metales mediante el calor producido por un arco eléctrico.

Tecnológicamente el equipo STAYER WELDING es una fuente

de suministro eléctrico para soldadura mediante transferencia

de energía en alta frecuencia gestionada por lógica de control

inteligente.

Frente a la tecnología tradicional, basada en transformadores

operando a la frecuencia de la red pública de 50Hz la tecnolo-

gía Inverter STAYER WELDING presenta mayor densidad de

potencia por unidad de peso, mayor economía y la posibilidad

de un control automático, instantáneo y preciso de todos los pa-

rámetros de soldadura.

Como resultado usted producirá con mayor facilidad una mejor

soldadura con equipos de menor consumo y menor peso que

los equipos equivalentes tradicionales basados en transforma-

dor pesado.

Todos los equipos STAYER WELDING de la serie MMA son ap-

tos para soldadura mediante electrodo recubierto y soldadura

mediante antorcha de electrodo de tungsteno con protección de

gas inerte.

Figs 1, 2, 3.

1. Interruptor de encendido y apagado

2. Indicador luminoso de encendido

3. Indicador luminoso de alarma

4. Mando de ajuste de la intensidad de soldadura

5. Bornas de conexión de los cables de soldadura

6. Cable y clavija de alimentación del equipo

7. Conmutador de modo Electrodo / TIG (solo modelos S60.17L,

PROGRESS 1700L y T100.20H)

8. Conmutador de tiempo de preujo y postujo para salida de

gas inerte (solo modelo T100.20H).

Fig 4.

1 Borne de salida de soldadura positivo (+) Conecte el cable de

trabajo al terminal positivo de salida de soldadura.

2 Borne para salida de soldadura negativa (- ) Conecte la antor-

cha TIG al borne (-) de salida de soldadura.

3 Cilindro de gas

4 Válvula de Cilindro Abra la válvula ligeramente de manera que

uya el gas y sople la tierra de la válvula. Cierre la válvula.

5 Regulador/Flujómetro

6 Ajuste del Flujo El ujo típico es de (15 pies cúbicos por hora)

7.1 L/min. Conectar la manguera de gas para la antorcha al re-

gulador/ujómetro

7 Válvula de gas La válvula controla el preujo y pos ujo de

gas. Abra la válvula en la antorcha inmediatamente antes de

soldar.

Fig. 5

1 Borne para salida de soldadura negativa (- ) Conecte el cable

de trabajo al borne negativo de salida de soldadura.

2 Borne de salida de soldadura positivo (+) Conecte el porta

electrodos al borne terminal positivo de salida de soldadura.

Fig. 6 - S100.25B Series:

1. Display indicador

2. Regulación de Hot Start

3. Regulación de Arc Force

4. Regulación de Amperaje

5. Selector para mostrar A/V

6. Selector de reducción de voltaje

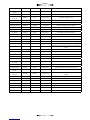

1.- Explicación de los marcados normativos

1

2 3

4 5

6 8 10

11 11a 11b 11c

7 9 12 12a 12b 12c

13 13a 13b 13c

14 15 16 17

18

Pos.1 Nombre y dirección y marca del fabricante, distribuidor

o importador.

Pos. 2 Identicación del modelo

Pos. 3 Trazabilidad del modelo

Pos. 4 Símbolo de la fuente de potencia de soldadura

Pos. 5 Referencia a las normas que cumple el equipo

Pos. 6 Símbolo para el procedimiento de soldadura

Pos. 7 Símbolo de uso en entornos riesgo aumentado de cho-

que eléctrico.

Pos. 8 Símbolo de la corriente de soldadura

Pos. 9 Tensión de vacío nominal

Pos. 10 Rango voltaje y corriente de salida nominal

Pos. 11 Factor de marcha de la fuente de potencia

Pos. 11a Factor de marcha al 45%

Pos. 11b Factor de marcha al 60%

Pos. 11c Factor de marcha al 100%

Pos. 12 Corriente de corte nominal (I2)

Pos. 12a Valor de la corriente para factor de marcha de 45%

Pos. 12b Valor de la corriente para factor de marcha del 60%

Pos. 12c Valor de la corriente para factor de marcha del 100%

Pos. 13 Tensión en carga (U2)

Pos. 13a Valor de la tensión con factor de marcha del 45%

Pos. 13b Valor de la tensión con factor de marcha del 60%

Pos. 13c Valor de la tensión con factor de marcha del 100%

Pos. 14 Símbolos para la alimentación

Pos. 15 Valor nominal de la tensión de alimentación

Pos. 16 Máxima corriente de alimentación nominal

Pos. 17 Máxima corriente de alimentación efectiva

Pos. 18 Grado de protección IP

2.- instrucciones de seguridad

LEA LAS INTRUCCIONES.

•Lea por completo y comprenda el Manual del usurario antes de

usar o dar servicio a la unidad.

•Use solamente partes genuinas del fabricante.

2.1.- Uso de símbolos

¡PELIGRO! - Indica una situación peligrosa que, si

no se la evita, resultará en muerte o lesión grave.

Los peligros posibles se muestran en los símbolos

adjuntos o se explican en el texto.

Indica una situación peligrosa que, si no se la evita,

podría resultar en muerte o lesión grave. Los

peligros posibles se explican en el texto.

Una descarga ELÉCTRICApuede matarlo

El tocar partes con carga eléctrica viva puede causar una des-

carga fatal o quemaduras severas.

español

8

8

El circuito de electrodo y trabajo está vivo eléctricamente siem-

pre que la salida de la máquina esté encendida. El circuito de

entrada y los circuitos internos de la máquina también están vi-

vos eléctricamente cuando la máquina está encendida. Cuando

se suelda con equipo automático o semiautomático, el alambre,

carrete, el bastidor que contiene los rodillos de alimentación y

todas las partes de metal que tocan el alambre de soldadura es-

tán vivos eléctricamente. Un equipo instalado incorrectamente o

sin conexión a tierra es un peligro muy grave.

• No toque piezas que estén eléctricamente vivas.

• Use guantes de aislamiento secos y sin huecos y protección en

el cuerpo.

• Aíslese del trabajo y de la tierra usando alfombras o cubiertas

lo sucientemente grandes para prevenir cualquier contacto físi-

co con el trabajo o tierra.

• No use la salida de corriente alterna en áreas húmedas, si está

restringido en su movimiento, o esté en peligro de caerse.

• Use salida CA SOLAMENTE si lo requiere el proceso de sol-

dadura.

• Si se requiere la salida CA, use un control remoto si hay uno

presente en la unidad.

• Se requieren precauciones adicionales de seguridad cuando

cualquiera de las siguientes condiciones eléctricas peligrosas

están presentes en locales húmedos o mientras trae puesta

ropa húmeda, en estructuras de metal, tales como pisos, rejillas,

o andamios; cuando esté en posiciones apretadas tal como sen-

tado, arrodillado, acostado o cuando hay un riesgo alto de tener

contacto inevitable o accidental con la pieza de trabajo o tierra.

•Desconecte la potencia de entrada o pare el motor antes de

instalar o dar servicio a este equipo.

• Instale el equipo y conecte a la tierra de acuerdo al manual del

operador y los códigos nacionales estatales y locales.

•Siempre verique el suministro de tierra - chequee y asegúrese

que la entrada de la potencia al alambre de tierra esté apro-

piadamente conectada al terminal de tierra en la caja de des-

conexión o que su enchufe esté conectado apropiadamente al

receptáculo de salida que esté conectado a tierra. Cuando esté

haciendo las conexiones de entrada, conecte el conductor de

tierra primero y doble chequee sus conexiones.

•Mantenga los cordones o alambres secos, sin aceite o grasa, y

protegidos de metal caliente y chispas.

•Frecuentemente inspeccione el cordón de entrada de potencia

por daño o por cable desnudo. Reemplace el cordón inmediata-

mente si está dañado - un cable desnudo puede matarlo.

• Apague todo equipo cuando no esté usándolo.

•No use cables que estén gastados, dañados, de tamaño muy

pequeño, o mal conectados .

•No envuelva los cables alrededor de su cuerpo.

•Si se requiere pinza de tierra en el trabajo haga la conexión de

tierra con un cable separado.

•No toque el electrodo si usted está en contacto con el trabajo

o circuito de tierra u otro electrodo de una máquina diferente.

•No ponga en contacto dos porta electrodos conectados a dos

máquinas diferentes al mismo tiempo porque habrá presente

entonces un voltaje doble de circuito abierto.

•Use equipo bien mantenido. Repare o reemplace partes daña-

das inmediatamente. Mantenga la unidad de acuerdo al manual.

•Use tirantes de seguridad para prevenir que se caiga si está

trabajando más arriba del nivel del piso.

•Mantenga todos los paneles y cubiertas en su sitio.

•Ponga la pinza del cable de trabajo con un buen contacto de

me-tal a metal al trabajo o mesa de trabajo lo más cerca de la

suelda que sea práctico.

•Guarde o aísle la pinza de tierra cuando no esté conectada a la

pieza de trabajo para que no haya contacto con ningún metal o

algún objeto que esté aterrizado .

•Aísle la abrazadera de tierra cuando no esté conectada a la

pieza de trabajo para evitar que contacte con cualquier objeto

de metal.

PARTES CALIENTES pueden causar quemaduras graves.

•No toque las partes calientes con la mano sin guante.

•Permita que haya un período de enfriamiento antes de trabajar

en la máquina.

•Para manejar partes calientes, use herramientas apropiadas

y/o póngase guantes pesados, con aislamiento para soldar y

ropa para prevenir quemaduras.

HUMO y GASES pueden ser peligrosos.

El soldar produce humo y gases. Respirando estos humos y ga-

ses pueden ser peligrosos a su salud.

•Mantenga su cabeza fuera del humo. No respire el humo.

•Si está adentro, ventile el área y/o use ventilación local forzada

ante el arco para quitar el humo y gases de soldadura.

•Si la ventilación es mala, use un respirador de aire aprobado.

•Lea y entienda las Hojas de Datos sobre Seguridad de Mate-

rial (MSDS’s) y las instrucciones del fabricante con respecto a

metales,consumibles, recubrimientos, limpiadores y desengra-

sadores.

•Trabaje en un espacio cerrado solamente si está bien venti-

lado o mientras esté usando un respirador de aire. Siempre

tenga una persona entrenada cerca. Los humos y gases de la

soldadura pueden desplazar el aire y bajar el nivel de oxígeno

causando daño a la salud o muerte. Asegúrese que el aire de

respirar esté seguro.

• No suelde en ubicaciones cerca de operaciones de grasa, lim-

pieza o pintura al chorro. El calor y los rayos del arco pueden

hacer reacción con los vapores y formar gases altamente tóxi-

cos e irritantes.

•No suelde en materiales de recubrimientos como acero galv

nizado, plomo, o acero con recubrimiento de cadmio a no ser

que se ha quitado el recubrimiento del área de soldar, el área

esté bien ventilada y mientras esté usando un respirador con

fuente de aire. Los recubrimientos de cualquier metal que con-

tiene estos elementos pueden emanar humos tóxicos cuando

se sueldan.

LOS RAYOS DELARCO pueden quemar sus ojos y piel.

Los rayos del arco de un proceso de suelda producen un calor

intenso y rayos ultravioletas fuertes que pueden quemar los ojos

y la piel.

•Use una careta de soldar aprobada que tenga un matiz apro-

piado delente-ltro para proteger su cara y ojos mientras esté

soldando o mirando véase los estándares de seguridad ANSI

Z49.1, Z87.1, EN175, EN379

•Use anteojos de seguridad aprobados que tengan protección

lateral.

•Use pantallas de protección o barreras para proteger a otros

del destello, reejos y chispas, alerte a otros que no miren el

arco.

•Use ropa protectiva hecha de un material durable, resistente a

la llama (cuero, algodón grueso, o lana) y protección a los pies.

EL SOLDAR puede causar fuego o explosión.

Soldando en un envase cerrado, como tanques, tambores o tu-

bos, puede causar explosión. Las chispas pueden volar de un

arco de soldar. Las chispas que vuelan, la pieza de trabajo ca-

liente y el equipo caliente pueden causar fuegos y quemaduras.

Un contacto accidental del electrodo a objetos de metal puede

causar chispas, explosión, sobrecalentamiento, o fuego. Che-

quee y asegúrese que el área esté segura antes de come zar

cualquier suelda.

•Quite todo material inamable dentro de 11m de distancia del

arco de soldar. Si eso no es posible, cúbralo apretadamente con

cubiertas aprobadas.

•No suelde donde las chispas pueden impactar material ina-

mable. Protéjase a usted mismo y otros de chispas que vuelan

y metal caliente.

español

9

9

•Este alerta de que chispas de soldar y materiales calientes del

acto de soldar pueden pasar a través de pequeñas rajaduras o

aperturas en áreas adyacentes.

•Siempre mire que no haya fuego y mantenga un extinguidor de

fuego cerca.

•Esté alerta que cuando se suelda en el techo, piso, pared o

algún tipo de separación, el calor puede causar fuego en la parte

escondida que no se puede ver.

•No suelde en receptáculos cerrados como tanques o tambores

o tubería, a no ser que hayan estado preparados apropiadamen-

te de acuerdo al AWS F4.1

•No suelde donde la atmósfera pudiera contener polvo inama-

ble, gas, o vapores de líquidos (como gasolina). • Conecte el

cable del trabajo al área de trabajo lo más cerca posible al sitio

donde va a soldar para prevenir que la corriente de soldadura

haga un largo viaje posiblemente por partes desconocidas cau-

sando una descarga eléctrica, chispas y peligro de incendio.

•No use una soldadora para descongelar tubos helados.

•Quite el electrodo del porta electrodos o corte el alambre de

soldar cerca del tubo de contacto cuando no esté usándolo.

•Use ropa protectiva sin aceite como guantes de cuero, camisa

pesada, pantalones sin pegados y cerrados, zapatos altos o bo-

tas y una gorra.

•Aleje de su persona cualquier combustible, como encendedo-

ras de butano o cerillos, antes de comenzar a soldar.

•Después de completar el trabajo, inspeccione el área para ase-

gurarse de que esté sin chispas, rescoldo, y llamas.

•Use sólo los fusibles o disyuntores correctos. No los ponga de

tamaño más grande o los pase por un lado.

•Siga los reglamentos en OSHA 1910.252 (a) (2) (iv) y NFPA

51B para trabajo caliente y tenga una persona para cuidar fue-

gos y un extintor cerca.

EL METAL O ESCORIA QUE VUELA puede lesionar los ojos.

•El soldar, picar, cepillar con alambre, o esmerilar puede causar

chispas y metal que vuele. Cuando se enfrían las sueldas,

estás pueden soltar escoria.

•Use anteojos de seguridad aprobados con resguardos

laterales hasta debajo de su careta

LA ACUMULACIÓN DE GAS puede enfermarle o matarle.

• Cierre el gas protectivo cuando no lo use.

•Siempre de ventilación a espacios cerrados o use un respirador

aprobado que reemplaza el aire.

Los CAMPOS MAGNÉTICOS pueden afectar aparatos médi-

cos implantados.

•Personas que usen marcadores de paso y otros aparatos mé-

dicos implantados deben mantenerse lejos.

•Las personas que usen aparatos médicos implantados debe-

rían consultar su médico y al fabricante del aparato antes de

acercarse a soldadura por arco, soldadura de punto, el ranurar,

corte por plasma, u operaciones de calentar por inducción.

EL RUIDO puede dañar su oído.

El ruido de algunos procesos o equipo puede dañar su oído

•Use protección aprobada para el oído si el nivel de ruido es

muy alto o superior a 75 dBa.

LOS CILINDROS pueden estallar si están averiados.

Los cilindros que contienen gas protectivo tienen este gas a alta

presión. Si están averiados los cilindros pueden estallar. Como

los cilindros son normalmente parte del proceso de soldadura,

siempre trátelos con cuidado.

•Proteja cilindros de gas comprimido del calor excesivo, golpes

mecánicos, daño físico, escoria, llamas, chispas y arcos.

• Instale y asegure los cilindros en una posición vertical asegu-

rándolos a un soporte estacionario o un sostén de cilindros para

prevenir que se caigan o se desplomen.

•Mantenga los cilindros lejos de circuitos de soldadura o eléc-

tricos.

•Nunca envuelva la antorcha de suelda sobre un cilindro de gas.

•Nunca permita que un electrodo de soldadura toque ningún ci-

lindro.

•Nunca suelde en un cilindro de presión: una explosión resul-

tará.

•Use solamente gas protectivo correcto al igual que reguladores,

mangueras y conexiones diseñados para la aplicación especí-

ca; manténgalos, al igual que las partes, en buena condición.

•Siempre mantenga su cara lejos de la salida de una válvula

cuando esté operando la válvula de cilindro.

•Mantenga la tapa protectiva en su lugar sobre la válvula excep-

to cuando el cilindro está en uso o conectado para ser usado.

•Use el equipo correcto, procedimientos correctos, y suciente

número de personas para levantar y mover los cilindros.

• Lea y siga las instrucciones de los cilindros de gas comprimi-

do, equipo asociado y la publicación de la Asociación de Gas

Comprimido (CGA) P- 1 así como las reglamentaciones locales.

Peligro de FUEGO O EXPLOSIÓN.

•No ponga la unidad encima de, sobre o cerca de supercies

combustibles.

•No instale la unidad cerca a objetos inamables.

•No sobrecarga a los alambres de su edicio - asegure que su

sistema de abastecimiento de potencia es adecuado en tamaño

capacidad y protegido para cumplir con las necesidades de esta

unidad.

UNA UNIDAD QUE CAE puede causar heridas.

•En equipos pesados use solamente al ojo de levantar para le-

vantarla unidad, NO al tren de rodaje, cilindros de gas, ni otros

accesorios.

•Use equipo de capacidad adecuada para levantar la unidad.

•Si usa montacargas para mover la unidad, asegúrese que las

puntas del montacargas sean lo sucientemente largas para ex-

tenderse más allá del lado opuesto de la unidad.

SOBREUSO puede causar SOBRE CALENTAMIENTO DEL

EQUIPO

•Permita un período de enfriamiento, siga el ciclo de trabajo

nominal.

•Reduzca la corriente o ciclo de trabajo antes de soldar de

nuevo.

•No bloquee o ltre el ujo de aire a la unidad.

CHISPAS QUE VUELAN pueden causar lesiones.

•Use un resguardo para la cara para protegerlos ojos y la cara.

•De la forma al electrodo de tungsteno solamente en una amo-

ladora con los resguardos apropiados en una ubicación segura

usando la protección necesaria para la cara, manos y cuerpo.

•Las chispas pueden causar fuego - mantenga los inamables

lejos.

El HILO de SOLDAR puede causarle heridas.

•No presione el gatillo de la antorcha hasta quereciba estas ins-

trucciones.

•No apunte la punta de la antorcha hacia ninguna parte del cuer-

po, otras personas o cualquier objeto de metal cuando esté pa-

sando el alambre.

PARTES QUE SE MUEVEN pueden lesionar.

• Aléjese de toda parte en movimiento, tal como los ventiladores.

•Mantenga todas las puertas, paneles, tapas y guardas cerrados

y en su lugar.

•Consiga que sólo personas cualicadas quiten puertas, pane-

les, tapas, o resguardos para dar mantenimiento como fuera

necesario.

• Reinstale puertas, tapas, o resguardos cuando se acabe de

dar mantenimiento y antes de reconectar la potencia de entrada.

español

10

10

LA RADIACIÓN de ALTA FRECUENCIA puede causar inter-

ferencia.

•La radiación de alta frecuencia (H.F., en inglés) puede interferir

con navegación de radio, servicios de seguridad, computadoras

y equipos de comunicación.

•Asegure que solamente personas calicadas, familiarizadas

con equipos electrónicas instala el equipo.

•El usuario se responsabiliza de tener un electricista capacitado

que pronto corrija cualquier problema causado por la instalación.

•Asegure que la instalación recibe chequeo y mantenimiento

regular.

•Mantenga las puertas y paneles de una fuente de alta frecuen-

cia cerradas completamente, mantenga la distancia de la chispa

en los platinos en su jación correcta y haga tierra y proteja con-

tracorriente para minimizar la posibilidad de interferencia.

La SOLDADURA DE ARCO puede causar interferencia.

•La energía electromagnética puede interferir con equipo elec-

trónico sensitivo como computadoras, o equipos impulsados por

computadoras, como robots industriales.

•Asegúrese que todo el equipo en el área de soldadura sea elec-

tromagnéticamente compatible.

• Para reducir posible interferencia, mantenga los cables de sol-

dadura lo más cortos posible, lo más juntos posible o en el sue-

lo, si fuera posible.

• Ponga su operación de soldadura por lo menos a 100 metros

de distancia de cualquier equipo que sea sensible electrónica-

mente.

•Asegúrese que la máquina de soldar esté instalada y puesta a

tierra de acuerdo a este manual.

•Si todavía ocurre interferencia, el operador tiene que tomar me-

didas extras como el de mover la máquina de soldar, usar cables

blindados, usar ltros de línea o blindar de una manera u otra la

área de trabajo.

2.3.- Reducción de campos electromagnéticos

Para reducir los campos magnéticos (EMF) en el área de traba-

jo, úsese los siguientes procedimientos:

1.Mantenga los cables lo más juntos posible, trenzándolos o pe-

gándolos con cinta pegajosa o use una cubierta de cable.

2.Ponga los cables a un lado y apartado del operador.

3.No envuelva o cuelgue cables sobre el cuerpo.

4.Mantenga las fuentes de poder de soldadura y los cables lo

más lejos que sea práctico.

5.Conecte la pinza de tierra en la pieza que esté trabajando lo

más cerca posible de la suelda.

Aviso: En entornos de riesgo aumentado de choque

eléctrico e incendio como en cercanías de productos

inamables, explosivos, altura, libertad de movimiento

restringido, contacto físico con partes conductoras, ambientes

cálidos y húmedos reductores de la resistencia eléctrica de la

piel humana y equipos observe la prevención de riesgos labo-

rales y las disposiciones nacionales e internacionales que co-

rrespondan.

3.- instrucciones de puesta en servicio

3.1.- Colocación

La máquina debe ubicarse en una zona seca, ventilada y con al

menos 15cm de separación frente a cualquier pared. El equipo

puede resbalar apoyado en supercies con inclinación superior

a 3º por lo que obligatoriamente se colocará siempre sobre su-

percie plana y seca. Para colocaciones en supercies de mayor

pendiente por favor asegurar la máquina con cadenas o correas.

3.2.- Montaje

El equipo se montará respetando sus límites ambientales y co-

locándolo adecuadamente.

El equipo se instalará de acuerdo a las necesidades indicadas

en la placa técnica del equipo.

3.3.- Conexión a la red.

El equipo se alimenta mediante el cable y conector suministrado

de serie a través de un interruptor diferencial y un interruptor

electromagnético de característica lenta e intensidad según la

tabla de características técnicas. Toda conexión deberá poseer

obligatoriamente conexión normativa a tierra y cumplir todos los

reglamentos eléctricos nacionales.

Prohibido el uso sin conexión reglamentaria a toma

de tierra.

En el caso de conexión a un generador eléctrico se deberá

observar las necesidades de potencia indicadas en las carac-

terísticas técnicas. Se tendrá en cuenta que un equipo podrá

funcionar con un generador con potencia inferior a la indicada

con la limitación de usarlo a una intensidad máxima inferior a la

nominal.

El modelo BITENSIÓN 20/14 es capaz de trabajar en el margen

de tensión de suministro eléctrico de 100V a 240V, 50Hz-400Hz.

El equipo detecta automáticamente la tensión de entrada y se

congura por si mismo.

3.4.- Limitación de condiciones ambientales.

El equipo deberá instalarse respetando su clasicación IP21,

esto signica que el equipo está protegido como máximo contra

la caída vertical de gotas de agua y el acceso a partes peligro-

sas con un dedo contra los cuerpos sólidos extraños de 12,5

mm ø y mayores.

El equipo está preparado para trabajar en el rango de tempera-

turas de -15ºC a 70ºC teniendo en cuenta la limitación de la ba-

jada del rendimiento (factor de marcha) a partir de temperaturas

ambiente superiores a 40ºC.

4.- Instrucciones de funcionamiento

4.1.- Colocación y pruebas.

Todas las máquinas STAYER WELDING de la serie MMA de-

ben manipularse mediante el mango, correa habilitado para el

transporte. Debe habilitarse un espacio libre alrededor del equi-

po de al menos 15cm y asegurar la libre circulación de aire para

correcta disipación de calor. Antes de cada trabajo se vericará

el buen estado y correcto apriete de todos los elementos exte-

riores del equipo: clavija de alimentación, cable, carpintería de

carcasa y bornas de conexión e interruptores.

4.2.- Cambio de herramientas.

Todas las máquinas STAYER WELDING de la serie MMA dis-

ponen de conector rápido DINSE de media pulgada o de 3/8

de pulgada para los cables de soldadura. Para quitar o poner

el conector basta con girar a izquierda o derecha un cuarto de

vuelta el conector.

ATENCIÓN: Conecte siempre a tope el conector DINSE

y asegúrese que el empalme con el cable está en buen

estado y que la supercie de contacto está limpia. Un

mal empalme o una conexión sucia darán un mal rendimiento y

ocasionará que se recaliente, funda o queme el panel frontal.

español

11

11

4.3.- Operaciones de ajuste.

Todas las máquinas STAYER WELDING contienen un sistema

electrónico complejo y vienen completamente calibradas de fá-

brica, por tanto no se autoriza a manipular por el usuario por

razones de eciencia y de seguridad. Ante cualquier duda de

mal funcionamiento póngase en contacto con su distribuidor o

nuestro sistema de atención al cliente.

4.4.- Límites sobre el tamaño de pieza a trabajar.

La principal restricción sobre el tamaño de la pieza a soldar es

su grosor, que está limitado por la potencia del equipo. A mayor

potencia usted podrá realizar soldaduras correctas (con pene-

tración adecuada del cordón de soldadura) en piezas de mayor

espesor. La siguiente tabla le puede servir de orientación:

GROSOR DE LA PIEZA

A SOLDAR

DIAMETRO ELECTRO-

DO E6013

RANGO DE AJUSTE DE

AMPERAJE

1 a 2 mm 1,6mm 30 - 60

1,5 a 3mm 2,0mm 50 - 70

2,5 a 5mm 2,5mm 60 - 100

5 a 8mm 3,2mm 85 - 140

8 a 12mm 4,0mm 120 - 190

Más de 12mm 5,0 - 6,0mm 180 - 350

4.5.- Instrucciones generales de uso.

Antes de empezar asegúrese de leer, comprender y aplicar las

instrucciones de seguridad y resto de instrucciones incluidas en

el presente manual.

A continuación encontrará una serie de indicaciones generales

que le permitirán iniciarse en el mundo de la soldadura y empe-

zar a trabajar con eciencia. En el presente manual se instruye

sobre los rudimentos de la soldadura mediante electrodo reves-

tido, de dicultad de ejecución relativamente moderada y sobre

la soldadura TIG, de dicultad relativamente mayor. Tenga en

cuenta que la soldadura a nivel profesional es una actividad cua-

licada y especializada. Reérase a libros especializados y cur-

sos de formación profesional reglada para mayor información.

1.- Soldadura con electrodo recubierto

En esta clase de soldadura por arco eléctrico el propio electro-

do produce el calor en forma de arco eléctrico, el ambiente de

protección y mejora del baño de soldadura y el propio metal de

aporte al ir fundiéndose el alma metálica del electrodo según se

realiza la soldadura.

Deberá escoger el electrodo (tamaño y tipo) adecuado al tipo

de trabajo a realizar. Un electrodo que recomendamos por su

característica media, validez para la mayoría de trabajos y ser

fácil de encontrar es el electrodo E-6013, conocido popularmen-

te como “electrodo de rutilo”. El material por excelencia para

soldar con electrodo recubierto es el acero al carbono. La tabla

adjunta le puede servir de orientación inicial para elección de

tipo de electrodo y ajuste de amperaje de operación para un

acero al carbono medio tipo S275.

Tras conrmar todas las medidas de seguridad e inspeccionar

el equipo, limpiar, preparar y sujetar la pieza a soldar se conecta

los cables según la indicación de las tablas. Para el caso usual

de electrodo E-6013 se conectará la salida de polaridad nega-

tiva (marcada con -) a la pieza mediante la pinza de masa. La

salida de polaridad positiva (marcada con +) se conectará a la

pinza porta electrodos, que tendrá conectado por su extremo

desnudo el electrodo de trabajo.

El soldador se pondrá sus equipos de protección individual

usando máscara o casco de soldadura adecuada al trabajo y

tapando adecuadamente cualquier porción de su piel para evitar

salpicaduras o radiación.

Se iniciará la soldadura mediante el cebado del arco. Hay varios

procedimientos, siendo el más sencillo el de raspar la pieza.

Una vez iniciado el arco se mantendrá el electrodo a una dis-

tancia aproximadamente igual al diámetro del propio electrodo

y se iniciará el avance de la soldadura tirando hacia atrás como

si estuviese escribiendo una persona diestra occidental. El elec-

trodo se mantendrá en una posición en una posición próxima

(65º a 80º) a la vertical con respecto a la horizontal y equilibrada

con respecto al centro baño de soldadura. En función del tipo de

pasada (inicial o de relleno) y la necesidad de cobertura de la

unión avance en línea recta, movimiento de zig - zag o peque-

ños círculos. Un buen ajuste de intensidad, posición y velocidad

de avance de la soldadura dará como resultado con un sonido

agradable, suave y similar al que hace un buen asado en la

barbacoa. Cuando se hace un correcto trabajo el cordón resul-

tante será homogéneo, con marcas superciales en forma de

medialuna uniformes. El perl transversal no será protuberante

ni hundido y la escoria que se forme se retirará fácilmente.

Una vez realizado el cordón eliminar la escoria mediante el mar-

tillo y cepillo antes de realizar un posible siguiente cordón.

Ajustes especiales para la serie S100.25B - S100.35BT

(Fig 6-7)

Para maximizar adaptación la serie S100.25B y S100.35BT

ofrece ajustes manuales para soldadores profesionales:

nº 2: Control manual de HOT START

Regula el incremento inicial de energía al iniciar (cebar) el arco.

En función del tipo de electrodo, clase de unión y temperatura

en la pieza de trabajo ajuste el control. Empiece en la posición

media y busque un inicio sin que se pegue el electrodo ni que

existan proyecciones. Si se pega el electrodo aumente la ener-

gía girando a derechas el control. Si hay proyecciones disminu-

ya la energía girando a la izquierda el control. Si va a utilizar el

equipo como soldadora TIG disminuya al mínimo el control.

nº 3: Control manual de ARC FORCE

Regula el comportamiento del arco cuando se produce una caí-

da dinámica del voltaje. Según la clase de electrodo ajuste ini-

cialmente:

Al mínimo (a tope a la derecha) para electrodos de rutilo (Ejem-

plo: E6013)

A la mitad para electrodos básicos (ejemplo: E7018)

Al máximo para electrodos celulósicos (Ejemplo: E6010)

nº 4: Control manual de AMPERAJE

Regulación estándar de amperios de soldadura. Ver apartado

anterior para detalles.

nº 5: Selector A/V

Hace que en el display 1 se muestre los amperios de soldadura

o el voltaje de soldadura.

nº 6: Selector VRD

Hace que el voltaje en vacío se estándar o reducido para con-

diciones especiales dónde sea necesario. Nota: la calidad de

cebado se reducirá muy ligeramente al usar VRD

nº 7: Control remoto de amperaje, conectar aquí el conector del

cable.

Ajustes especiales para Potenza 200 Cel (g 8)

nº 1 Selector tipo de electrodo.

Pulse Normal para trabajar con electrodo de rutilo y básicos.

Pulse Cel & Al para trabajar con electrodos celulósicos y de

aluminio.

español

12

12

nº 2 Selector del tipo de proceso

Pulse MMA para soldar con electrodo recubierto

Pulse TIG LA para soldadura TIG con cebado Lift Arc

2.- Soldadura TIG

En la soldadura por arco eléctrico mediante electrodo de tungs-

teno protegido por gas inerte el material consumible no es el

propio electrodo sino una varilla de aporte de material similar o

compatible al material a soldar. Frente al sistema de electrodo

recubierto el sistema TIG presenta menor productividad y mayor

dicultad a cambio de muy alta calidad de soldadura en casi

todos los metales y sus aleaciones, incluyendo todos los aceros

inoxidables y situaciones de uniones de poco espesor con o sin

material aporte. La soldadura se produce sin escoria, proyeccio-

nes o humos.

Aviso: No usar ni alar electrodos de tungsteno dopa-

dos con Torio debido al riesgo derivado de la actividad

radioactiva moderada del material. Podrá reconocer la

presencia y concentración de dióxido de torio por la

banda indicativa en el electrodo según EN ISO 68848:2004 (co-

lores: amarillo, rojo, púrpura y naranja). Evite estos electrodos y

use productos sustitutivos sin contenido como por ejemplo los

electrodos con derivados de Lantano y Cerio (bandas: negro,

gris, azul, oro) los cuales no presentan actividad radioactiva.

Prepare el electrodo alando la punta en la piedra de esmeril de

manera que quede un cono de altura aproximadamente 2 veces

el diámetro del electrodo. Para mejor arco y capacidad de mane-

jo de corriente el ataque correcto de la punta a la piedra deberá

ser longitudinal y la punta deberá ser muy ligeramente plana.

Para posicionar correctamente el electrodo en la antorcha este

deberá sobresalir de la tobera unos 5mm.

Como norma general conecte la salida al revés que la conexión

usual del electrodo la antorcha TIG al terminal negativo del equi-

po y la pinza de masa al terminal positivo.

Prepare y asegure la pieza. Ajuste la intensidad de corriente se-

gún las necesidades del tipo de material y unión a realizar reali-

zando primero una prueba sobre una pieza de ensayo.

Reérase a literatura especializada o formación profesional re-

glada para mayor información al respecto.

La antorcha deberá recibir suministro de gas inerte (usualmente

Argón puro) procedente de un cilindro a través de un sistema

reductor de presión capaz de regular adecuadamente el caudal

necesario de gas.

Salvo el modelo T100.20H todos los equipos necesitan una

antorcha TIG con conexión directa al caudalímetro y control

de gas mediante válvula de paso incorporada en la propia

antorcha TIG.

El modelo T100.20H incorpora control interno de arranque y

parada, por lo que el paso del gas se gobierna internamente

a partir del pulsador de control de la antorcha TIG. También el

T100.20H presenta la ventaja del conmutador de selección del

tiempo adicional de salida de gas previo al inicio y posterior al

nal de la soldadura. Este gas adicional proporciona mayor pro-

tección y calidad al trabajo. Puede seleccionare un período corto

(2sg, posición ‘short’ mayor economía) o largo (6sg, mayor cali-

dad, posición ‘long’) mediante el conmutador 8 al efecto.

El modelo TIG DC 200 HF incorpora un selector 2T-4T para ele-

gir entre tener apretado el gatillo mientras se quiera soldar (2T)

y apretar una vez el gatillo cuando se quiera iniciar la soldadura

y poder retirar el dedo del gatillo mientras se continua soldando

(4T). Cuando se pulse por segunda vez el gatillo la soldadura

terminará.

Para iniciar el arco en todos los modelos salvo el S60.17L, PRO-

GRESS1700L y el T100.20H se deberá raspar ligeramente la

punta de la antorcha hasta el inicio del arco de trabajo.

El modelo S60.17L, PROGRESS1700L, BITENSIÓN 20/14

y POTENZA 200 CEL presenta la característica mejorada de

sistema arranque de arco por elevación (Lift Arc). Este sistema

permite mínima contaminación del electrodo. Para iniciar la sol-

dadura TIG mover el conmutador 7 a la posición TIG, abrir la vál-

vula de salida de gas y poner la punta de la antorcha en contacto

con la pieza a soldar. Esperar unos 2 segundos y levantar la an-

torcha lentamente para que el arco se inicie automáticamente.

Los modelos T100.20H, TIG DC 200 HF y POTENZA TIG 170

HF presentan la máxima calidad de cebado de arco al no nece-

sitarse contacto físico con la pieza y por tanto no deteriorarse

las condiciones del arco y de soldadura por contaminación del

electrodo de tungsteno. Para iniciar la soldadura TIG mover el

conmutador 7 a la posición TIG y simplemente acercar la punta

a unos 3-5mm de la pieza a soldar. Presionar el pulsador de la

antorcha el arco se inicie automáticamente. Si hubiese dicultad

en el arranque puede apoyar ligeramente la tobera cerámica en

la pieza para facilitar el cebado del electrodo.

Una vez arrancado el arco de proceda a realizar la soldadura

según las necesidades de esta. Como orientación general de-

berá avanzar de manera inversa a la soldadura por electrodo

de manera que en vez de tirar hacia atrás se incida empujando

hacia delante como si se ayudase al ujo de gas a incidir sobre

el baño de soldadura. Incline la antorcha de manera que incida

en una posición próxima (70º a 80º) a la vertical con respecto a

la horizontal y centrada con respecto al baño de soldadura.

Deposite lentamente el material de aporte de la varilla aproxi-

mando esta al baño de material fundido sucesivamente.

Para terminar simplemente deje de pulsar el interruptor de an-

torcha (modelo T100.20H) o, en el resto de modelos, separe

muy ligeramente la antorcha hasta que se interrumpa el arco y

cierre la válvula manual de paso de gas. Por último cierre la

válvula de paso general del cilindro de gas inerte.

El modelo POTENZA TIG 170 HF incorpora dos ajustes de

nalización de soldadura:

1. El control “Down Time” 11 establece una rampa de bajada de

intensidad cuando se detiene la soldadura. La rampa empieza

en la intensidad de trabajo seleccionada y acaba en cero am-

perios. El tiempo de duración de la rampa (de 0 a 5 segundos)

es lo que qué se ajusta con el control. El objetivo es tener una

parada de arco suave y un control preciso del punto del cráter

de nalización del cordón. Como norma general aumente el

tiempo a medida que aumenta amperaje de soldadura.

2. El control “Post Time” 12 establece el tiempo (de 0,5 a 7 se-

gundos) de salida de gas (argón) adicional después de nali-

zar el arco de soldadura. El objetivo es que el baño de solda-

dura no sea contaminado por el aire cuando aún está liquido o

demasiado caliente. Como norma general aumente el tiempo

a medida que aumenta amperaje de soldadura.

español

13

13

5.- Instrucciones de mantenimiento y servi-

cio

5.1.- Limpieza, mantenimiento, lubricación, ala-

dos.

Para limpiar siempre desconecte el equipo y espere al menos 10

minutos para seguridad de descarga de los condensadores de

potencia. Limpie la carcasa con un paño ligeramente humede-

cido. Según de la polución del ambiente de trabajo o al menos

cada 1000 horas limpie el interior con aire comprimido seco, re-

tirando la carcasa superior y eliminando polvo, polución metálica

y pelusas atendiendo especialmente a disipadores y ventilador.

El equipo no necesita mantenimiento especíco por parte del

usuario siendo un uso cuidadoso dentro de los límites ambien-

tales de uso la mejor garantía de largos años de servicio seguro.

Se recomienda enviar el equipo a los servicios técnicos cada

3000 horas de trabajo o cada 3 años para vericación y recali-

brado.

5.2.- Servicios de reparación con direcciones.

STAYER IBERICA

Área empresarial Andalucía - Sector I

Calle Sierra de Cazorla nº7

C.P: 28320 Pinto (Madrid) SPAIN

Lista de piezas reemplazables por el usuario.

Dada la complejidad y potencial peligro es necesaria la inter-

vención cualicada salvo para reparaciones menores como ins-

pección de conexiones y reemplazo del enchufe estándar de

alimentación y revisión de los cables de soldadura, por tanto no

se consideran piezas reemplazables por el usuario.

6.- Normativa

6.1.- Características Técnicas

-

ON OFF %

EN60974

-

= Entrada de tensión

= Entrada de corriente

= Salida de corriente

= Ciclo de trabajo

= Masa

= Dimensiones

= Potencia del generador

6.2. - Declaración de conformidad

Declaramos bajo nuestra exclusiva responsabilidad, que las má-

quinas: FUENTES DE POTENCIA PARA SOLDADURA, mode-

los: PLUS120GE, PLUS120BGE , PLUS140GE, PLUS160GE,

S60.17L, S100.20, S100.25B, S100.25BT, S100.35BT, PRO-

GRESS1500, PROGRESS1700L, PROGRESS2000, BITEN-

SIÓN 20/14, POTENZA BITENSIÓN, POTENZA 160, POTENZA

200, POTENZA 200 CEL, POTENZA TIG 170 HF, T100.20H, TIG

DC 200 HF, satisfacen todos los requisitos esenciales de segu-

ridad y salud en conformidad con las regulaciones, EN60974,

EN2004/108/CE, 2006/95/CE, 2002/96/CE y 2003/11/CE con-

forme.

Ramiro de la Fuente

Director Manager

5 de Enero de 2015

ITALIANO

14

14

Descrizione dell’attrezzatura

Questo manuale di istruzioni è valido anche per tutte le

apparecchiature corrispondenti a quelle elncate nella

introduzione a marca STE -Energy Transfer Systems

Il presente prodotto è un’attrezzatura per saldare metalli

manualmente mediante il calore prodotto da un arco elettrico.

Tecnologicamente l’attrezzatura STAYER WELDING è una fonte

di erogazione elettrica per saldatura mediante trasferimento

di energia ad alta frequenza gestita da una logica di controllo

intelligente.

Nei confronti della tecnologia tradizionale, basata su

trasformazioni che operano con la frequenza della rete pubblica

di 50Hz, la tecnologia Inverter STAYER WELDING presenta una

maggiore densità di potenza per unità di peso, maggior economia

e la possibilità di un controllo automatico, istantaneo e preciso di

tutti i parametri della saldatura.

Come risultato lei produrrà con maggior facilità una saldatura

migliore con attrezzature di minor consumo e minor peso delle

attrezzature tradizionali equivalenti basate su un trasformatore

pesante.

Tutte le attrezzature STAYER WELDING della serie MMA

sono adeguate per la saldatura mediante elettrodo ricoperto

e saldatura mediante torcia di elettrodo di tungsteno con

protezione di gas inerte.

Figs: 1, 2, 3.

1. Interruttore di acceso e spento

2. Indicatore luminoso di acceso

3. Indicatore luminoso di allarme

4.Comando di regolazione dell’intensità della saldatura

5. Morsetti di connessione dei cavi di saldatura

6. Cavo e chiavetta di alimentazione dell’attrezzatura

7. Commutatore di modo Elettrodo / TIG (solo modelli S60.17L,

PROGRESS 1700L e T100.20H)

8. Commutatore di tempo di preusso e postusso per l’uscita

del gas inerte (solo modello T100.20H).

Fig 4.

1. Morsetto positivo (+) Collega il cavo di lavoro al terminale

positivo

2. Morsetto negativo Collega la torcia TIGal morsetto negativo

3. Bombola gas

4. Valvola di regolazione gas Apre e chiude la valvola per la fuori

uscita e la chiusura del gas

5. Regola l’intensità di fuoriuscita del gas

6. Regola la quantità del gas erogato Il usso tipico di gas è di

7,1 L/min Collegare il tubo del gas alla torcia

7. Valvola del gas La valvola controlla il usso del gas Si apre

prima di iniziare la saldatura.

Fig 5.

1. Morsetto negativo Collega il cavo di lavoro al morsetto di

saldatura

2. Morsetto positivo Collega il porta elettrodo al morsetto positivo

Fig 6 - S100.25B Series.:

1. Indicatore Display.

2. Il regolamento di Hot Start.

3. Il regolamento di Arc Force.

4. Il regolamento di Ampere.

5. Selettore per visualizzare A / V.

6. riduzione di tensione digitale.

1.- Spiegazione delle marcature normative

1

2 3

4 5

6 8 10

11 11a 11b 11c

7 9 12 12a 12b 12c

13 13a 13b 13c

14 15 16 17

18

Pos.1 Nome e indirizzo e marchio del fabbricante, distributore o

importatore.

Pos. 2 Identicazione del modello

Pos. 3 Tracciabilità del modello

Pos. 4 Simbolo della fonte di potenza della saldatura

Pos. 5 Riferimento alle norme che ottempera l’attrezzatura.

Pos. 6 Simbolo per il procedimento di saldatura

Pos. 7 Simbolo di uso in ambienti di rischio aumentato da

shock elettrico.

Pos. 8 Simbolo della corrente di saldatura

Pos. 9 Tensione del vuoto nominale

Pos. 10 Rango voltaggio e corrente di uscita nominale

Pos. 11 Fattore di marcia della fonte di potenza

Pos. 11a Fattore di servizio al 45%

Pos. 11b Fattore di servizio al 60%

Pos. 11c Fattore di servizio al 100%

Pos. 12 Corrente di taglio nominale (I2)

Pos. 12a Valore della corrente per fattore di servizio del 45%

Pos. 12b Valore della corrente per fattore di servizio del 60%

Pos. 12c Valore della corrente per fattore di servizio del 100%

Pos. 13 Tensione sotto carica (U2)

Pos. 13a Valore della tensione con fattore di marcia del 45%

Pos. 13b Valore della tensione con fattore di marcia del 60%

Pos. 13c Valore della tensione con fattore di marcia del 100%

Pos. 14 Simboli per l’alimentazione

Pos. 15 Valore nominale della tensione di alimentazione

Pos. 16 Massima corrente dell’ alimentazione nominale

Pos. 17 Massima corrente di alimentazione effettiva

Pos. 18 Grado di protezione IP

2.- Instruzioni di sicurezza

LEGGERE QUESTO MANUALE DI ISTRUZIONE

• Leggere attentamente le istruzioni d’uso prima di iniziare ad

usare questa saldatrice.

• Usare solamente ricambi originali forniti dal fabbricante.

2.1.- Uso dei simboli

Pericolo! Indica una situazione di pericolo che, se non

si evita può causare morte o lesioni gravi. I pericoli

possibili si mostrano nei simboli o sono spiegati nel

testo.

Indica uns situazione pericolosa che, se non evitata,

puó provocare il decesso o lesioni gravi. I possibili

pericoli vengono spiegati nel testo

ITALIANO

15

15

2.2.-Rischi della saldatura ad arco

L’installazione, saldatura, manutenzione e riparazione

dellapresente macchina devono essere effettuate

esclusivamente da personale qualicato.

Durante il funzionamento tenere lontani gli altri e in

particolarmodo i bambini.

LE SCOSSE ELETTRICHE possono uccidere.

Toccare parti sotto tensione può causare scosse mortali o gravi

ustioni. L’elettrodo e il circuito operati-vo sono sotto tensione ogni

volta che il generatore è attivato. Anche il circuito di erogazione

e i circuiti interni della macchina sono sotto tensione quando

la corrente è attivata. Nella saldatura a lo semiautomatica o

automatica la bobina del lo, la sede del rullo di guida per il lo

e tutte le parti di metallo che toccano il lo di saldatura sono

sotto tensione. L’installazione o la messa a terra incorrette della

macchina costituiscono un rischio.

• Non toccare parti elettriche sotto tensione.

• Indossare guanti isolanti asciutti e privi di fori e protezione per il

corpo.

• Isolarsi dal piano di lavoro e da terra usando tappetini isolanti

asciutti o coperture di dimensioni sufcienti a evitare qualsiasi

contatto sico con il piano di lavoro o con il pavimento.

• Non utilizzare prese a c.a. in zone umide se gli spazi sono

ristretti o se vi e rischio di cadute.

• Utilizzare prese a c.a. solo se indispensabile.

• Se occorre utilizzare prese a c.a. , usare il commando a

distanza(se previsto).

• Alcune precauzioni addizionali sono richieste quando

l’ambiente di lavoro si presenta particolarmente umido oppure si

vestono indumenti umidi o si stà in posizioni scomode o quando

c’è il pericolo di venire a contatto con il pezzo da lavorare.

• Disinserire la corrente o fermare la macchina prima di

installare o effettuare operazioni di riparazione sull’attrezzatura.

Assicurarsi che il dispositivo di arresto automatico della corrente

sia installato in conformità all’ OSHA 29 CFR 1910.147 (vedi

Norme di Sicurezza).

• Installare e mettere a terra l’attrezzatura rispettando quando

contenuto nel Manuale del Proprietario e secondo le norme

nazionali,statali e locali.

• Controllare sempre la messa a terra della rete – controllare e

assicurarsi che il lo di messa a terra del cavo di rete sia colleg

ato inmodo appropriato con il terminale di terra dell’interruttore di

circuito o che la spina sia collegata ad una presa messa a terra

in modo appropriato.

• Nel fare qualsiasi collegamento di rete attaccare per primo il

conduttore di messa a terra – controllare sempre i collegamenti.

• Tenga i cavi secchi, senza olio o grasso e lontani da metalli

caldi o scintille.

• Controllare frequentemente il cavo della corrente per individuare

eventuali danni o cavi scoperti – sostituire immediatamente

qualsiasi cavo danneggiato – i cavi scoperti possono uccidere.

• Spegnere tutte le attrezzature quando non in uso.

• Non usare cavi scoperti, danneggiati, di misura inferiore al

normale o non giuntati in modo appropriato.

• Non avvolgere i cavi intorno al corpo.

• Se è necessaria la messa a terra del pezzo da lavorare,

effettuare tale operazione direttamente con un cavo separato

• Non toccare l’elettrodo se si è in contatto con il pezzo da

lavorare, il pavimento o un altro elettrodo appartenente ad una

macchina diversa.

• Non metta a contatto due porta elettrodi collegati a due

saldatrici diverse perché otterrà un voltaggio doppio.

• Usare solo attrezzature in buone condizioni. Riparare o

sostituire immediatamente parti danneggiate. Mantenere la

macchina in conformità a quanto descritto nel manuale.

• Indossare un’imbragatura di sicurezza nel caso si lavori

sospesi da terra.

• Tenere tutti i pannelli e i coperchi al loro posto.

• Metta la pinza del cavo collegata ad un base metallica il più

possibile vicino al pezzo da saldare

• Fissare il cavo di lavoro al pezzo da lavorare con contatto

metallo sumetallo il più vicino possibile al punto di saldatura.

• Isolare il morsetto di massa quando non e collegato al pezzo de

saldare, per evitare contatti accidentali con altri oggetti metallici.

LE PARTI CALDE possono causare gravi ustioni.

• Non toccare le parti calde a mani nude.

• Lasciare raffreddare prima di effettuare qualsiasi operazione

sulla torcia.

I FUMI E I GAS possono essere pericolosi.

L’operazione di saldatura produce fumi e gas.Respirare tali fumi

e gas può essere pericoloso per la salute.

• Tenere la testa fuori dai fumi. Non respirare i fumi.

• Nel caso si lavori in ambiente chiuso, areare l’ambiente e/o

usare uno scarico in corrispondenza dell’arco ai ni di rimuovere

i fumi e i gas prodotti dalla saldatura.

• Nel caso ci sia poca ventilazione, usare un respiratore ad aria

di modello approvato.

• Leggere i fogli con dati sulla Sicurezza dei Materiali (MSDS) e

le istruzioni del fabbricante riguardo i metalli, le parti di consumo,

i rivestimenti, i preparati per pulitura e gli sgrassanti.Lavorare in

ambiente chiuso solo se ben ventilato, oppure se si indossa un

respiratore ad aria.

• Lavorare sempre con una persona esperta al anco. I fumi e i

gas derivanti dalla saldatura possono alterare la qualità dell’aria

abbassando il livello di ossigeno e quindi causare problemi

o morte. Assicurarsi che la qualità dell’aria rientri nei livelli di

sicurezza.

• Non saldare in prossimità di operazioni di sgrassatura, pulizia o

spruzzatura.Il calore e i raggi prodotti dall’arco possono reagire

con i vapori e formare gas altamente tossici e irritanti.

• Non effettuare operazioni di saldature su metalli rivestiti, quali il

piombo zincato, o l’acciaio cadmiato, a meno che il rivestimento

non venga rimosso dall’area di saldatura, l’area non sia ben

ventilata e, se necessario, non si indossi un respiratore ad aria. I

rivestimenti e qualsiasi metallo contenente tali elementi possono

emettere fumi tossici se vengono saldati.

RAGGI DELL’ARCO possono causare ustioni ad occhi e

pelle.

I raggi dell’arco derivanti dal processo di saldatura producono

raggi intensi visibili e invisibili (ultraviolet-ti e infrarossi) che

possono ustionare sia occhi che pelle.

• Indossare un casco con visiera dotata di ltro con livello di

protezione appropriata ai ni di proteggere la faccia e gli occhi

durante la saldatura o l’osservazione vedi ANSI Z49.1, Z87.1,

EN175, EN379 elencati nelle Norme di Sicurezza.

• Indossare occhiali di sicurezza di modello approvato e con

schermi laterali sotto la maschera.

• Usare schermi protettivi o barriere ai ni di proteggere gli altri

da bagliori; assicurarsi che gli altri non ssino l’arco.

• Indossare indumenti protettivi fatti di materiale duraturo e non

inammabile (lana e pelle) e protezione per i piedi.

LE OPERAZIONI DI SALDATURA possono causare incendi

o esplosioni.

Saldare su contenitori chiusi, quali serbatoi, bidoni e tubi

può causare l’esplosione di questi ultimi.L’arco di saldatura

può emanare scintille. Le scintille,il pezzo in lavorazione e

l’attrezzatura riscaldati possono causare incendi e ustioni.

Un contatto accidentale tra l’elettrodo e oggetti in metallo può

provocare scintille, esplosioni, surriscaldamento oppure un

incendio. Assicurarsi che l’area sia sicura prima di effettuare

qualsiasi operazione di saldatura.

• Proteggere sè stessi e gli altri da scintille e metallo caldo.

ITALIANO

16

16

• Non effettuare operazioni di saldatura nel caso in cui ci sia la

possibilità che le scintille colpiscano materiale inammabile.

• Rimuovere tutti i materiali inammabili in un area di 10,7 mq.

intorno all’arco di saldatura. Qualora ciò non sia possibile coprire

accura-tamente tutto con le coperture di modello approvato.

• Fare attenzione, in quanto le scintille e i materiali caldi derivanti

dal processo di saldatura possono facilmente inserirsi attraverso

piccole crepe e aperture e passare ad aree adiacenti.

Attenzione a possibili incendi; tenere sempre un estintore nelle

vi-cinanze.

• Fare attenzione, in quanto operazioni di saldatura effettuate su

softti, pavimenti, muri di sostegno o divisori possono causare

incendi dalla parte opposta.

• Non effettuare operazioni di saldatura su contenitori chiusi

qualiserbatoi, bidoni o tubi a meno che questi non siano preparati

in mo-do appropriato in conformità all’AWS F4.1.

• Non saldi quando l’atmosfera è piena di polvere o gas

inammabile o gas di idrocarburi ( come gas di benzina).

• Collegare il cavo di lavoro al pezzo da lavorare il più vicino

possibile all’area di saldatura ai ni di evitare che la corrente

di saldatura deva percorrere lunghi tratti anche fuori di vista, in

quanto questo può causare scosse elettriche e rischi di incendio.

• Non usare la saldatrice per disgelare tubature.

• Rimuovere l’ elettrodo a bacchetta dal portaelettrodo o tagliare

il lo di saldatura alla punta di contatto quando non in uso.

• Non usare la saldatrice per disgelare tubature.

• Rimuovere l’ elettrodo a bacchetta dal portaelettrodo o tagliare

il lo di saldatura alla punta di contatto quando non in uso.

• Indossare indumenti protettivi non oleosi quali guanti in pelle,

camicia pesante, pantaloni senza risvolti, calzature alte e un

copricapo.

• Rimuovere tutti i combustibili, quali accendini al butano o

ammiferi, da se stessi prima di iniziare qualsiasi operazione di

saldatura.

• Dopo aver completato il lavoro si accerti che non vi siano resti

di sfridi infuocati o amme .

• Usi fusibili e disgiuntori corretti sia per dimensioni sia per

caratteristiche.

• Segua le istruzioni di OSHA 1910.252(a)(iv) y NFPA 51B

per lavorare a caldo e tenga sempre una persona vicina che

controlli eventuali principi di incendio. Tenga sempre un estintore

a portata di mano.

PEZZI DI METALLO VOLANTI possono ledere gli occhi.

• Le operazioni di saldatura, sbavatura, spazzolatura e molatura

possono generare scintille e proiezioni metalliche. Quando la

zona saldata si raffredda, possono essere proiettate delle scorie.

• Anche se si indossa la maschera, utilizzare al di sotto occhiali

di protezione approvati, con schermi laterali.

L’ACCUMULO DI GAS può causarelesioni, anche mortali.

• Chiudere sempre le bombole del gas di protezione quando non

utilizzate.

• In ambienti chiusi, mettere sempre in funzione una ventilazione

adeguata o utilizzare respiratori con alimentatore d’aria

approvati.

I CAMPI MAGNETICI possono generare interferenza negli

elettrostimolatori cardiaci (“pacemaker”).

• I portatori di “pacemaker” devono tenersi lontani.

• I portatori di “pacemaker” devono consultare il medico prima

di avvicinarsi a zone di operazioni di saldatura, scanalatura o

saldatura a punti.

ILRUMORE può danneggiare l’udito.

Il rumore emesso da alcune lavorazioni e da certe

apparecchiature può danneggiare l’udito.

• Utilizzare gli appositi tappi o paraorecchie di modello approvato

qualora il livello del rumore sia eccessivo.

LE BOMBOLE, se danneggiate, pos-sono esplodere.

Le bombole di gas contengono gas sotto altapressione. Se

danneggiata, una bombola può esplo-dere. Le bombole di gas

fanno parte del processo disaldatura e come tali devono essere

maneggiatecon cautela.

• Proteggere le bombole di gas compresso da calore

eccessivo,colpi, scorie, amma viva, scintille e archi.

• Installare le bombole in posizione verticale ssandole ad un

supporto sso o agli appositi contenitori ai ni di evitare che

sirovescino o che cadano.

• Tenere le bombole lontano dalle operazioni di saldatura o da

altricircuiti elettrici.

• Non avvolgere mai una torcia di saldatura intorno ad una

bomboladi gas.

• Non permettere mai che l’elettrodo tocchi una bombola.

• Non effettuare mai operazioni di saldatura su una bombola

sotto pressione in quanto questo causerà un’esplosione.

• Usare solo le bombole di gas, i regolatori, e i tubi corretti e gli

accessori adatti all’applicazione specica; mantenere il tutto in

buone condizioni.

• Tenere la faccia lontana dall’ugello di uscita nell’aprire la

valvola della bombola. Tenere il coperchio protettivo sulla valvola

eccetto quando la bombola è in uso.

• Usi sempre una saldatrice adeguata alla saldatura da effettuare

e disponga di persona che possano aiutarla a muovere il pezzo

da saldare.

• Leggere e seguire le istruzioni riguardanti le bombole d i g a s

compresso e relativi accessori, così come la pubblicazione P-1

CGAelencata nelle Norme di Sicurezza.

RISCHIO DI INCENDIO ODESPLOSIONE.

• Non posizionarle la macchina, sopra o vicino asuperci

combustibili.

• No instale la unidad cerca a objetos amables.

• Non sovraccaricare il circuito di alimentazione. Prima de

allacciare il generatore accertarsi che il circuito de alimentazione

siadi sezione adeguato al carico che deve alimentare.

SE LAMACCHINACADE può causare infortuni.

• Use solamente al ojo de levantar para levantarla unidad, NO al

tren de rodaje, cilindros degas, carrelli, ni otros acesorios.

• Usare un’apparecchiatura adeguata per sollevare la macchina.

• Se si usano elevatori a forca per spostare la macchina,

accertarsi che la forca sia di lunghezza sufciente a sporgere

oltre il lato esterno della macchina.

L’USO ECCESSIVO può causareSURRISCALDAMENTO

DELL’APPA-RECCHIATURA.

• Permettere che l’apparecchiatura si raffreddi; seguire il ciclo

operativo nominale.

• Prima di riprendere le operazioni de saldatura, ridurre la

correnteo il ciclo di lavoro.

• Non ostacolare con ltri ad altro l’ario che uisce

nell’apparecchiatura.

SCINTILLE CHE VOLANO sono pericolose e posson

causare lesioni

• Usa una protezione per proteggerti il viso e gli occhi

• Nel preparare l’elettrodo al tungsteno usa la smerigliatrice

adottando tutte le misure utili a proteggerti il viso, gli occhi, le

mani e il corpo.

• Le scintille possono causare incendi, quindi tenga gli estintori

vicini

LE PARTI IN MOVIMENTO possonoessere pericolose

• Tenersi lontani dalle parti in movimento.

• Tenersi lontani da parti potenzialmente pericolose, quali i rulli di

trasmissione.

ITALIANO

17

17

ILFILO DI SALDATURApuò causareferite.

• Non premere il pulsante della torcia no a quando non ricevete

istruzioni a tale ne.

• Non puntare la torcia verso il corpo, altre persone o qualsiasi

metallo durante le operazioni dialimentazione del cavo di

saldatura.

LE PARTI IN MOVIMENTO possonoessere pericolose.

• Tenersi lontani da parti in movimento quali ivolani.

• Tenere tutti i portelli, i pannelli, i coperchi e leprotezioni chiusi

e al loro posto.

• Richieda sempre che solo persone qualicate facciano

interventi di manutenzione su queste macchine utilizzando

protezioni e precauzioni atte ad evitare incidenti.

• Dopo ogni intervento di manutenzione si accerti che tutti i

pannelli e i pezzi smontati siano rimontati prima di iniziare un

nuovo lavoro.

LE RADIAZIONI EMESSE DALL’ALTAFREQUENZA possono

causare delleinterferenze.

• Le radiazioni ad alta frequenza possono interferire con

la radionavigazione, i servizi di sicu-rezza, i computer e gli

strumenti di comunicazione.

• Questa installazione deve essere effettuata esclusivamente

da persone qualicate e specializzate nell’uso di attrezzature

elettroniche.

• É responsabilità dell’utente fare correggere immediatamente

qualsiasi problema di interferenza che si presenti in

seguitoall’installazione da un elettricista qualicato.

• Assicurarsi che l’apparecchiatura sia regolarmente controllata

e mantenuta in efcienza.

• Tenere i portelli e i pannelli della fonte di alta frequenza ben

chiusi, assicurarsi che la distanza tra le puntine sia quella

regolare e utilizzare messe a terra e protezioni ai ni di

minimizzare la possibilità di interferenza.

LASALDATURAAD ARCO puòcausare interferenza.

• L’energia elettromagnetica può causare interferenza con

il funzionamento degli apparecchielettronici sensibili, quali

computer e macchineregolate da computer, come i robot.

• Accertarsi che tutti gli apparecchi che si trovano nell’area

disaldatura soddisno i requisiti sulla compatibilità

elettromagnetica.

• Per ridurre la possibilità d’interferenza, utilizzare cavi quanto

più corti possibile, vicini tra di loro e tenerli bassi, per esempio

sul pavimento.

• Eseguire la saldatura ad almeno 100 metri di distanza da

qualsiasi apparecchio elettrico sensibile.

• Accertarsi che la saldatrice sia installata e collegata all’impianto

di messa a terra come specicato in questo manuale.

• Se si verica interferenza, adottare misure ulteriori quali lo

spostamento della saldatrice, l’utilizzo di cavi schermati, di ltri

in linea o la schermatura dell’area di lavoro.

2.3.- Informazione EMF

Ai ni di ridurre i rischi di campi magnetici sul posto di lavoro,

seguirele seguenti istruzioni:

1 Tenere i cavi uniti attorcigliandoli o avvolgendoli con nastro.

2 Sistemare i cavi possibilmente, lontano dall’operatore.

3 Non avvolgere i cavi intorno al corpo.

4 Tenere il generatore e i cavi il più lontano possibile.

5 Fissare il morsetto di massa al pezzo da lavorare il più vicino

possibile al punto di saldatura.

Avviso: In ambienti di rischio aumentato di shock

elettrico e incendio come per esempio nelle prossimità

di prodotti inammabili, esplosivi, altezza, libertà

ristretta di movimento, contatto sico con parti

conduttrici , ambienti caldi ed umidi riduttori della resistenza

elettrica della pelle umana e sulle attrezzature osservi la

prevenzione di rischi lavorativi e le disposizioni nazionali ed

internazionali opportune.

3.- ISTRUZIONI DI AVVIAMENTO

3.1.- Collocazione

La macchina deve essere collocata in una zona asciutta,

ventilata e con almeno 15 cm di separazione con qualsiasi

parete.

L’attrezzatura può scivolare se è appoggiata a una supercie

con un’inclinazione superiore a 3º, per cui, si collocherà

obbligatoriamente sempre su una supercie piana e asciutta.

Per collocazioni su superci di maggior inclinazione si prega di

assicurare la macchina con catene o cinghie.

3.2.- Assemblaggio.

L’attrezzatura sarà assemblata rispettando i suoi limiti

ambientali e collocandola adeguatamente. Le apparecchiature

saranno installate secondo i requisiti indicati sulla targhetta

dell’apparecchio.

3.3.- Connessione alla rete.

L’attrezzatura si alimenta mediante il cavo e connettore fornito di

serie attraverso un interruttore differenziale ed uno interruttore

elettromagnetico di caratteristica lenta ed intensità secondo la

tabella delle caratteristiche tecniche. Ogni connessione dovrà

essere provvista da una connessione normativa a terra e

ottemperare tutte le normative elettriche nazionali.

Usa gli spazi non in linea a terra regolamentare.

Per il caso di connessione ad un generatore elettrico si dovranno

osservare le necessità di potenza indicate nelle caratteristiche

tecniche. Si terrà in considerazione che un’attrezzatura potrà

funzionare con un generatore con potenza inferiore a quella

indicata con la limitazione di usarlo ad un’intensità massima

inferiore a quella nominale.

Modello a BITENSIÓN 20/14 è in grado di lavorare nel range

di tensione di alimentazione 100V a 240V, 50Hz-400Hz. Il

computer rileva automaticamente la tensione di ingresso e si

congura automaticamente.

3.4.- Limitazione delle condizioni ambientali.

L’attrezzatura dovrà essere installata rispettando la sua

classicazione IP21, questo signica che l’attrezzatura sarà

protetta come massimo contro la caduta verticale di gocce di

acqua e l’accesso a parti pericolose con un dito contro i corpi

solidi estranei di 12,5 mm ø e maggiori.

L’attrezzatura è preparata per lavorare nel rango delle

temperature da -15ºC a 70ºC tenendo conto della limitazione

della diminuzione rendimento (fattore di marcia) partendo da

temperature ambiente superiori a 40ºC.

4.- instruzioni di funzionamento

4.1.- Collocazione e prove.

Tutte le macchine STAYER WELDING della serie MMA devono

essere manipolate mediante il manico o cinghia abilitata per il

trasporto.

ITALIANO

18

18

Si deve condizionare uno spazio libero intorno all’attrezzatura di

almeno 15cm e assicurare la libera circolazione di aria per una

corretta dissipazione del calore.Prima di ogni lavoro si vericherà

il buono stato e la corretta regolazione di tutti gli elementi esterni

dell’attrezzatura: chiavetta di alimentazione. Cavo, falegnameria

della carcassa e morsetti di connessione ed

interruttori.

4.2.- Cambio di strumenti.

Tutte le macchine STAYER WELDING della serie MMA sono

provviste di un connettore rapido DINSE di mezzo pollice o di

3/8 di pollice per i cavi di saldatura. Per togliere o mettere il

connettore basta girare il connettore un quarto di giro a sinistra

o a destra.

ATTENZIONE: Connetta sempre al massimo il

connettore DINSE e si assicuri che l’unione al cavo si

trova in buono stato e che la supercie di contatto sia

pulita. Una cattiva unione o una connessione sporca

daranno un cattivo rendimento e provocheranno il

surriscaldamento, che si fonda o bruci il pannello frontale.

4.3.- Operazioni di regolazione.

Tutte le macchine STAYER WELDING sono provviste da

un sistema elettronico complesso e vengono completamente

calibrate di fabbrica, e per questo non si autorizza la

manipolazione da parte dell’utente per motivi di efcacia e di

sicurezza. Innanzi a qualsiasi dubbio di malfunzionamento si

metta in contatto con il suo distributore o con il nostro sistema di

attenzione al cliente.

4.4.- Limiti sulle dimensioni del pezzo da lavorare.

La principale restrizione sulle dimensioni del pezzo da saldare è il

suo spessore, che viene limitato dalla potenza dell’attrezzatura.

A maggior potenza lei potrà realizzare saldature corrette (con

penetrazione adeguata del cordone di saldatura) con pezzi

di maggior spessore. La seguente tabella può servire come

orientazione:

SPESSORE DEL PEZZO

DA SALDARE

DIAMETRO

ELECTRODO E6013

RANGO DI

REGOLAZIONE

AMPERAGGIO

1 a 2 mm 1,6mm 30 - 60

1,5 a 3mm 2,0mm 50 - 70

2,5 a 5mm 2,5mm 60 - 100

5 a 8mm 3,2mm 85 - 140

8 a 12mm 4,0mm 120 - 190

Più di 12mm 5,0 - 6,0mm 180 - 350

4.5.- Istruzioni generali di uso.

Prima di cominciare si assicuri di leggere, capire e applicare

le istruzioni di sicurezza e il resto delle istruzioni incluse nel

presente manuale.

A continuazione troverà una serie di indicazioni generali che

le permetteranno di penetrare nel mondo della saldatura e di

cominciare a lavorare con efcienza. Nel presente manuale si

istruisce sulle prime nozioni della saldatura mediante elettrodo

rivestito, di difcoltà di esecuzione relativamente moderata e

sulla saldatura TIG, di difcoltà relativamente maggiore.

Tenga presente che la saldatura a livello professionale è

un’attività qualicata e specializzata. Per maggior informazione si

riferisca a libri specializzati e a corsi di formazione professionale

regolata,

1.- Saldatura con elettrodo ricoperto

In questa classe di saldatura per arco elettrico lo stesso elettrodo

produce il calore in forma di arco elettrico, l’ambiente di

protezione e un miglior aumento del bagno di saldatura e lo

stesso metallo di apporto quando si fonde l’anima metallica

dell’elettrodo a misura che si realizza la saldatura.

Dovrà scegliere l’elettrodo (dimensioni e tipo) adeguato al tipo

di lavoro da realizzare. Un elettrodo che noi raccomandiamo

per la sua caratteristica media, validità per la maggior parte dei

lavori e per la facilità di trovare l’elettrodo E-6013, conosciuto

popolarmente come “ elettrodo di rutilo”. Il materiale per eccellenza

per saldare con elettrodo ricoperto è l’acciaio al carbonio. La

tabella a continuazione può servire come orientazione iniziale

per la scelta del tipo di elettrodo e regolazione dell’amperaggio

di operazione per un acciaio al carbonio medio tipo S275.

Dopo aver confermato tutte le misure di sicurezza e di aver

ispezionato l’attrezzatura, pulire, preparare e sostenere il pezzo

da saldare connetta i cavi secondo le indicazioni della tabella.

Per il caso usuale di elettrodo E-6013 si connetterà l’uscita di

polarità negativa (marcata con -) al pezzo mediante la pinza di

massa. L’uscita di polarità positiva (marcata con +) si connetterà

alla pinza porta elettrodi, che terrà connesso al suo estremo

nudo l’elettrodo di lavoro.

Il saldatore dovrà abbigliarsi con le sue attrezzature di protezione

individuale usando maschera o elmetto di saldatura adeguati al

lavoro e coprendo adeguatamente qualsiasi parte della sua pelle

per evitare spruzzi o radiazione.

La saldatura si inizierà mediante l’accensione dell’arco. Esistono

vari procedimenti, essendo il più semplice quello di raspare il

pezzo.

Una volta iniziato l’arco si manterrà l’elettrodo a una distanza

approssimativamente uguale al diametro dell’elettrodo e si

inizierà con la saldatura tirando all’indietro come se stesse

scrivendo una persona destra occidentale.

L’elettrodo si manterrà in una posizione prossima (65º a 80º) a

quella verticale nei confronti di quella orizzontale ed equilibrata

nei confronti del centro bagno della saldatura. In funzione del

tipo di passata (iniziale o di ripieno) e la necessità di copertura

dell’unione continui in linea retta movimento a zig - zag o piccole

circonferenze. Una buona regolazione dell’intensità, posizione

e velocità di avance della saldatura darà come risultato un